Salut,

Ça fait longtemps que je veux faire ce post, longtemps que je vois le même sujet revenir en boucle et longtemps que je ne trouve jamais d’autre option que de répéter les mêmes choses. Je vous propose donc quelque chose pour comprendre le sujet.

Ce post va être long, il a beaucoup à dire, je vais essayer de le rendre digeste et rarement m’égarer et pour ça, je n’ai pas d’autre choix que de remonter loin dans la théorie et reprendre les bases. Garder bien en tête que je ne suis expert de rien du tout, juste dans le hobby depuis très longtemps. Aller, je me mets une grosse playlist, faite vous 12L de café, c’est parti.

I Généralité sur les batteries.

Une batterie ou accumulateur est un objet capable de stocker et rendre de l’énergie électrique (basiquement un flux d’électron) sous forme chimique.

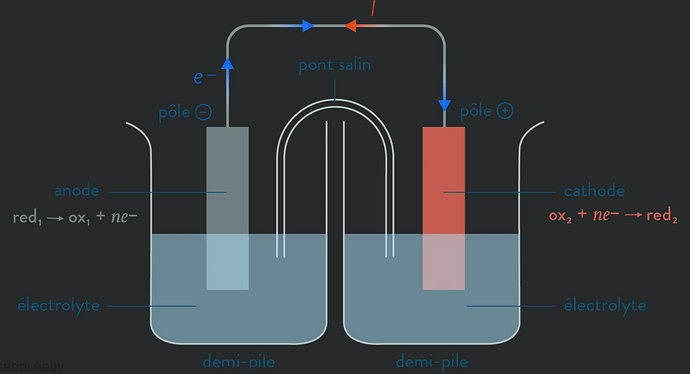

Elle est composée de trois parties distinctes, une espèce chimique oxydante (capable de capter des électrons), une espèce chimique réductrice (capable de donner des électrons) une espèce intermédiaire qui va faire le lien physique entre les deux, l’électrolyte. C’est une réaction réversible.

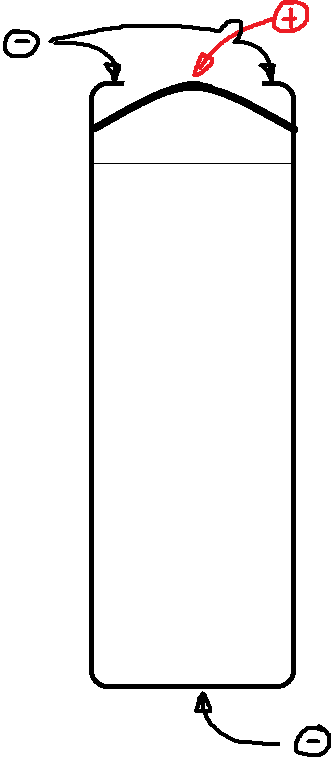

Cette image n’est pas forcément un bon exemple car dans ce cas en particulier oxydant et réducteur sont inversés et c’est normal, mais voila, quand la pile débite l’anode s’oxyde et produit des électrons, la cathode capte ces électrons et se réduit. Le passage des électrons dans le fils du haut est « l’électricité » à proprement parler. Quand on charge c’est l’inverse. Ce qu’on appelle pont salin n’est rien d’autre que de l’électrolyte « solide » ce qui permet le passage des espèces chimiques entre les deux récipients et ferme la boucle.

(je vous laisse deviner d’où vient mon pseudo du coup)

Ces piles ou batterie sont caractérisées par trois grandeurs :

-

La tension noté U (en volts V), directement lié au potentiel de l’oxydant et du réducteur à tantôt donner et capter des électrons.

-

Leur capacité (en ampère par heure, Ah), directement liée à la quantité de matière présente dans la batterie. Facilement comparable à la quantité d’eau que peut retenir une éponge. Dit simplement une batterie de 60 Ah pourra décharger 60 ampères pendant une heure et assimilé du moment où il y a proportionnalité donc 30A durant 2h / 120A durant 30 minutes… vous avez compris.

-

Le courant de décharge noté I (en Ampère A), directement liée à sa prédisposition a aisément et surtout rapidement débité des électrons. Souvent exprimé en « C » c’est une appellation qui correspond à un multiplicateur de la capacité de la batterie concernée, par exemple une batterie de 60 Ah qui décharge à 1C décharge 60A, 2C décharge à 120 etc… En quelque sorte la facilité d’essorer efficacement votre éponge. C’est directement liée une valeur de résistance interne donc la facilité qu’à le courant a traversé la batterie. On y reviendra.

En tant que réaction chimique, elle obéit aux mêmes règles physico chimiques que n’importe quelle réaction chimique et par conséquent sera sensible :

-

À la température

Elle joue un rôle primordial dans la vitesse de réaction (donc la production et l’absorption d’électrons si vous avez bien suivi), on parlera de cinétique chimique. -

Au rendement.

Malheusement, une réaction chimique est toujours soumise à un rendement (dans les deux sens) et présente toujours des réactions parasites à celle qui nous intéresse à savoir pomper des électrons. C’est la vie et le vieillissement vient de là.II Focus sur les batteries Lithium* II-I Gamme et performance

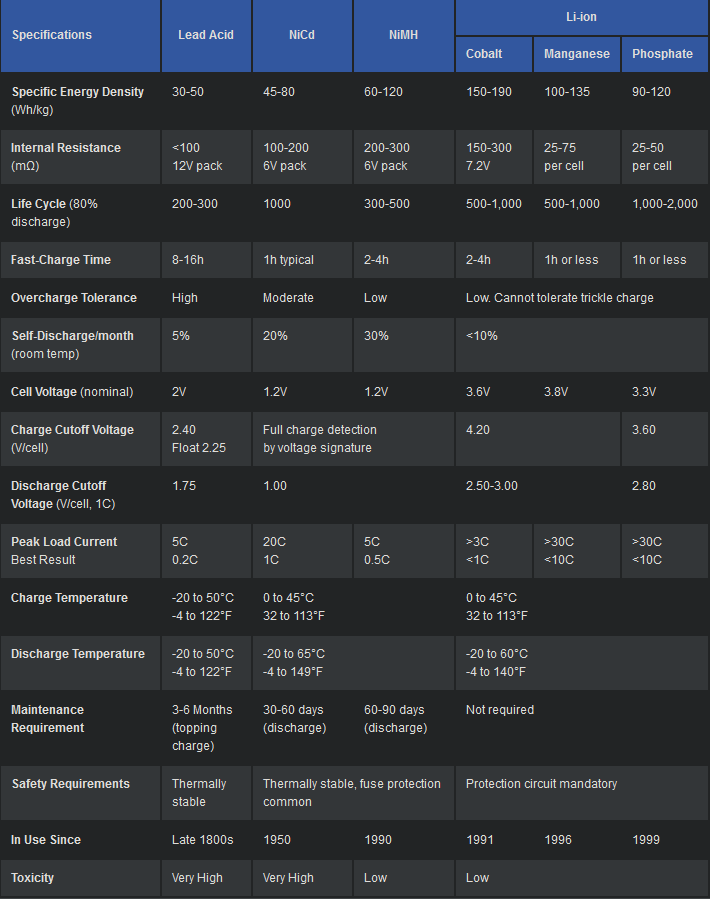

Dans le cas du lithium la cathode sera de l’oxyde de lithium sur une feuille d’alu et l’anode sera un peu spécial, donc je vais simplifier en disant que c’est une matrice de graphite (carbone) sur une feuille de cuivre mais il y a moult variantes. Il existe deux grandes familles de batterie au lithium la Lithium-POlymere (LiPO) et le lithium-ion (Lion). Bien qu’il existe différents formats, la vraie différence réside dans la nature de l’électrolyte. La LiPO a un électrolyte sous forme de gel imprégné dans un polymère (un genre de plastique poreux) le Liion a un électrolyte sous forme « liquide », un genre d’huile (souvenez-vous du « pont salin » du dessus). Il y en a évidemment bien plus que deux :

Et dans tout un tas de format.

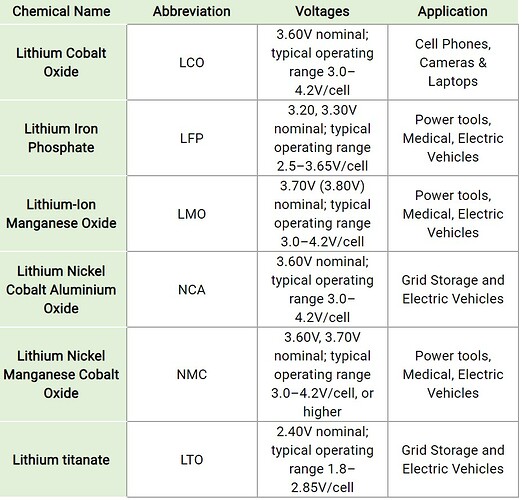

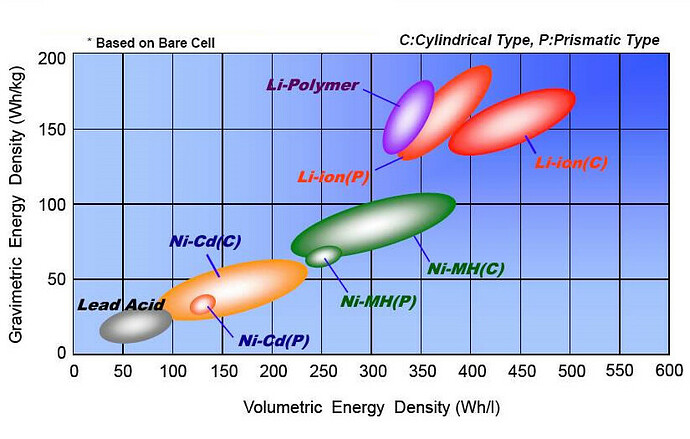

Il n’y a naturellement pas de technologie meilleure que l’autre. Il faut bien comprendre que comme tout dans la vie, il est question de compromis, dans ce cas-ci, on parle de compromis prix/gamme de voltage/ capacité de décharge/densité énergétique/longévité/format et pour se faire une idée de qui vaut quoi, on peut par exemple jeter un œil sur ce genre de tableau :

Densité énergétique de la techno’ de batterie en général, le but étant d’avoir une minuscule batterie qui donne un maximum de capacité donc la partie haut droite du graphe. (Les Watts par heure dit Wh sont assimilables à une capacité en ampère heure, juste corrigé du voltage donc en quelque sorte plus ancrée dans une utilisation réel)

Ici cobalt correspond à Liion, manganèse a LiPOet Phosphate au LiFePO4

Pour ceux qui ont la flemme d’en faire l’analyse synthèse, sachez que de manière générale et a capacité égale la lipo décharge bien plus fort que la liion, au prix d’une densité énergétique massique (mais pas volumique) et d’une plage de voltage a l’utilisation moindre.

II-II Format

En général le li-ion se présente sous la forme d’un tube d’inox de volume variable selon le standard. Pour les plus courants une 18 650 fera 18 mm de diamètre pour 65 mm de haut, une 21 700 fera 21 de diamètre pour 70 de haut. 20700 /26650/16340… il y en a plein

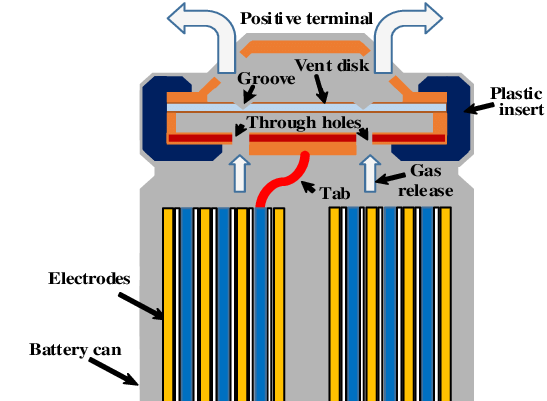

À savoir que toute l’enveloppe constitue le pôle négatif, seul le bitonio d’un des côtés est le positif.

La LiPO sera généralement un pavé plus ou moins gros et relativement malléable. Il n’existe pas de standard de format. Une lanquette (généralement d’alu donc pas soudable à l’étain) = un pôle.

III Assemblage en pack de batterie.

III-I Généralité et dénomination

Un pack de batterie est un assemblage de plein de « sous-batterie » appeler cellules, soudée entre elles. Exactement comme une pile seule, un pack de pile est également caractérisé par un voltage/ une capacité / une décharge mais a la différence d’une cellule seule, ces valeurs varient en fonction de la configuration du pack.

Quand on assemble deux cellules en série (le - de l’une sur le + de l’autre) on additionne leur voltage

Quand on assemble deux cellules en parallèles (les - et les + ensembles) on additionne leur capacité ET leur décharge.

Exemple :

Je réalise 13 assemblages de 4x 21700-40t en parallèle. Je me retrouve avec 13 blocs chacun composé de quatre cellules en parallèle. Une fois fait j’assemble ces 13 blocs en série. J’obtiens alors ce qu’on apelle une 13S4P.

Selon la fiche technique, une 21 700 - 40t a pour caractéristique :

- 3.6 v de voltage nominal (on va y revenir)

- 4 Ah de capacité

- 35A de décharge (on va aussi en revenir)

Si l’on reconsidère le fait que j’ai 13 blocs de 3.6 v en série, chaque bloc étant composé de 4 cellules en parallèle. Selon les principes que j’ai énoncés plus haut, la batterie résultante aura donc pour caractéristique

- U= 3.6*13 = 46.8 volts

- 4x4 Ah = 16 AH

- I = 35x4A = 140A de décharge

A partir de là, on peut déduire que : P=UI donc 46.8 x 140 = 6500W en pic de puissance et par extension E=Pxt = 46.8 x 16 = 750 Wh

(EDIT → C’est toujours le P de P=UI mais on considére ici la capacité de la batterie come le " I ". Comme elle est en ampere*heure ca fait bien des Wh → (46.8 V x 16 A) x 1 h.

J’ai fait une 13S4P de 21700-40t, et de facto, elle délivre dans les 46v, elle contient 750 Wh et 16 Ah, elle décharge 140A soit 6500W à ce voltage.

III-II Voltage, décharge et SAG

Comme je l’ai dit plus haut, qu’importe la chimie de la cellule considérée, elle n’a pas de voltage fixe. Minimum/Maximum/Médian (dit aussi nominal) il oscille dans une gamme de voltage.

Ces différentes valeurs de voltage sont directement proportionnelles à la capacité restante de la cellule.

Il existe des appareils qui mettent des cycles de charge/décharge pour entre autre déterminer la capacité d’une cellule et nous sortir des belles courbes.

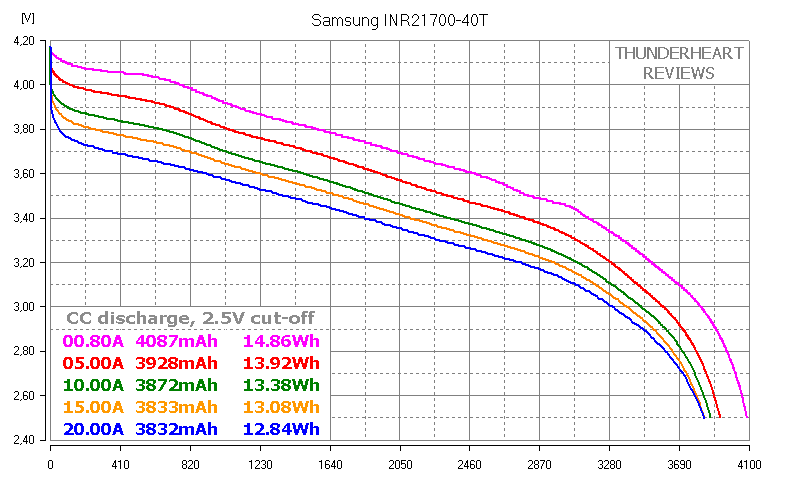

Voilà un graphique de décharge d’une cellule li-ion (une 21700-40t pour rester dans le thème, mais chaque reference de cellule a sa courbe) voltage en fonction de capacité en mAh et ce, a plusieurs taux de décharge :

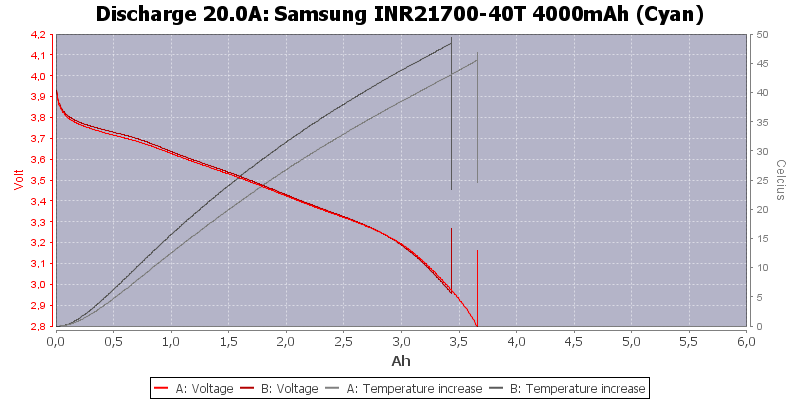

Et une courbe de décharge qui met en fonction voltage/capacité/température

Il y a beaucoup à dire, je vais commencer par le commencement :

Comme expliquer plus haut la chimie lithium ion fonctionne entre 4.2 et 2.6 v, d’où la gamme de mesure.

Il faut noter plusieurs choses :

- le voltage chute de façon quasiment verticale sur le début de la décharge avant de se stabiliser

- La capacité (Wh comme Ah) diminue avec le taux de décharge

- On observe une rupture de pente vers 3.2-3.3 V

- Une décharge continue de 20A aboutie à une température de plus de 50°C

- On constate que 3.6 v se situe environ à la moitié de la capacité d’une cellule, par convention, on dira alors que c’est le voltage nominal / voltage médian, bien pratique pour faire des calculs sans trop se prendre la tête.

Sur le premier et le troisième point, ça indique que les gammes de voltages externes (4.2-4 / 3.3-2.6 v) ne sont porteurs que d’une infime partie de la capacité totale de la cellule. Même si ça arrive un peu de nulle part, je dois aussi vous dire que c’est également à ces voltages-là qu’on abime le plus une cellule (par hydrolyse de l’électrolyte notamment). (pour afficher cette publication scientifique en entier et gratos, il faut mettre le lien dans sci-hub.com) L’un dans l’autre il a donc peu d’intérêt de charger et décharger une cellule dans ces voltages

Sur le second et quatrieme point ça indique qu’une forte décharge fait chauffer la cellule et au global, baisse la capacité. Que se passe-t-il ?

C’est ce qu’on appelle le voltage SAG. Une forte décharge abaisse momentanément le voltage et permet aux réactions parasites de prendre de l’ampleur. À savoir que tout revient a la normal quand on arrête de décharger et que c’est un phénomène qui intervient aussi à la recharge (mais à l’inverse, ça chauffe toujours mais la variation de voltage est positive). L’ampleur du phénomène est liée à la capacité de décharge de la cellule. Plus une cellule décharge fort, moins elle SAG et s’abime.

J’ouvre ici une petite parenthèse : (

La réaction parasite principale d’une cellule li-ion est l’hydrolyse de l’électrolyte et le vieillissement des composants (voir le lien ci-dessus). Tout cela produit entre autres du gaz, le dihydrogène. Pour lui permettre de s’échapper en sécurité si la réaction venait à s’emballer sous l’action notamment de la température ce qui autrement serait dramatique dans un milieu confiner q’est une cellule 21700, elles ont équipé de soupape de sécurité la ou la LiPO n’en a pas et gonfle/explose. C’est une des choses qui rend la li-ion plus safe.

Je ferme la parenthèse : )

Résumer : Pour optimiser la vie d’une cellule il faut respecter la valeur de décharge constructeur d’une cellule, ne pas y rester trop longtemps non plus, ne pas charger au-delà de 1C, rarement charger au-dessus de 4.1 v rarement décharger en dessous de 3.3 v, stocker la batterie à 3.7-3.8 v.

III-III Charge

Pour charger une batterie, on part du principe que chaque cellule est unique. À ce titre elle possède sa propre valeur de décharge réelle donc sa propre résistance interne ainsi que sa propre capacité. Comme les cellules sont montées en bloc, chaque bloc a toujours une capacité et une décharge (résistance interne) légèrement différente de ces collègues. Ont peu voir ça comment plein de bouteilles d’eau au volume et au goulot légèrement différents. Certaines auront un débit de flotte meilleur que les autres, certaines autant plus de réserve de flotte que d’autre, vous avez compris le délire. Le problème avec ça c’est que cycle après cycle ces tout petits pourcentages d’erreurs auparavant anodins vont progressivement s’additionner et devenir de moins en moins anodin au point ou un bloc ne sera qu’à (j’invente) 3.6 V alors que les autres seront à 3.8 v. Les blocs fautifs ne chargeront plus qu’à une fraction de leur charge complète car la charge va couper quand les autres atteindrons 4.2v et se déchargeront potentiellement bien en dessous de leur voltage recommandé ce qui peut aboutir à des catastrophes ou empecher les autre blocs de se décharge jusqu’au bout, on dira alors que le pack, « drift ».

Il y a plusieurs façons d’équilibrer un pack, dans le temps on utilisait des chargeurs de modélisme. De nos jours on y met plutôt un Battery Managment System. Le BMS est un petit circuit imprimé qui selon son branchement sur la batterie peut monitorer et contrôler la charge et la décharge globale de la batterie. Il est par ailleurs physiquement également relié à chaque bloc du pack donc « connais » le voltage de ces différents assemblages d’éléments. Grâce à cela et a un peu d’électronique il est en mesure d’équilibrer (dans une certaine mesure) les voltages et nullifié le drift.

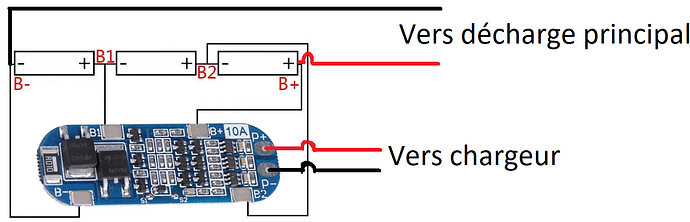

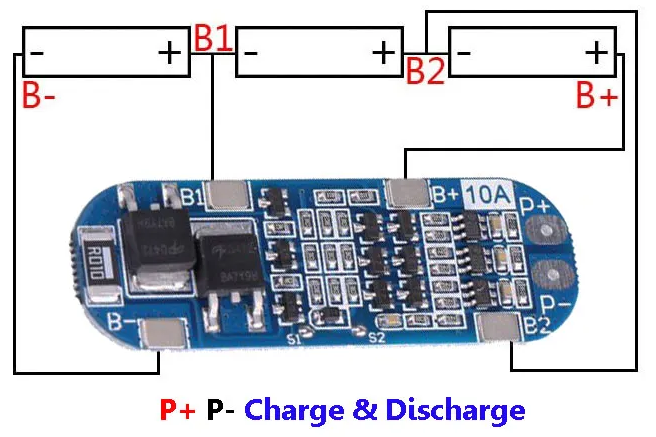

Voici un BMS 3S li-ion dans un branchement « normal »

Le courant de charge et de décharge passe par le circuit. Il est donc capable de couper la décharge et/ou la charge si une cellule dépasse 4.2 ou 3v. Il peut aussi tout couper en cas de court-circuit entre le + et - général du pack et prend évidemment en charge l’équilibrage. Le problème avec ce montage-là c’est que tout le courant passe dans le PCB, il doit donc être calibré pour ne pas griller sous son effet. Sur un si petit BMS c’est anodin mais sur un « vrai » BMS sur des « vrai » packs genre 24S-15P de 100V qui déchargent 300-400A il faut alors un BMS qui coute littéralement 400 euros et a la taille d’une poutre de toiture avec du câble type tronc de baobab, c’est chiant et c’est pourquoi il existe un second montage un peu plus riche en compromis, le by-pass a la décharge.

Si je reprend mon exemple voila un branchement By-passé a la décharge :

C’est simple, dans cette configuration le BMS ne sert uniquement qu’à l’équilibrage au moment de la charge. Il ne contrôle plus du tout la décharge car les câbles de décharge sont soudés directement sur la batterie et ne passent plus par lui. De ce fait il ne peut évidemment plus donner de protection à là sous et sur-charge/court-circuit. Ce fessant il n’a plus besoin de devoir résister à 300A et ce doit d’exclusivement résister au courant de charge qui est en général bien moindre. Plus besoin d’avoir une brique, l’engin reste minuscule et le prix reste très raisonnable. C’est à l’utilisateur de faire attention a pas trop déchargé, garder régulierement un oeil sur le voltage des cellules (il existe des versions bluetooth pour avoir l’info directement sur le téléphone ce que je conseil) et si possible régler une coupure coté variateur.

Il est également possible de noté que de nos jours de plus en plus de BMS équilibrent les cellules tout seul, alors meme que le pack ne charge ou décharge pas. La méthode d’quilibrage peut varier, simplement décharger le « trop plein » dans une résistance et dissipé/perdre l’energie en chaleur ou de maniere plus intélligente, décharger le trop plein de l’une pour charger le creux d’une autre. Je pense notament au BMS de la marque JBD et ANT.

Bien que la majorité soit programmable, un BMS fonctionne sur une gamme voltage donné, a se titre il doit matché la chimie de la cellule choisi. Typiquement li-ion est similaire a LiPO donc utilise les même BMS mais est trés different des batterie au plomb ou encore des cellule LIFePO4. Faites attention a la commande.

IV Réalisation d'une batterie

IV-I Généralités

Comme on l’a vu précédemment, la température et de manière générale une mauvaise chose. 50°C est déjà trop pour de la longévité, le but est d’assembler les cellules en parallèle ou en série via un conducteur avec globalement un minium de chauffe venant de la méthode de fabrication et un minimum de chauffe a l’usage.

Par ailleurs, une cellule et par extension une batterie est soumise à des variations de température de manière générale, des variations de pression externe comme interne et de façon plus anecdotique, des gradients de température à l’échelle de la cellule et de la batterie.

Tous ces facteurs sont plus ou moins liés, une augmentation de la température d’une cellule implique forcément une augmentation de son volume par expansion thermique des matériaux ainsi qu’une augmentation de la pression interne car c’est une espace confinée (c’est la loi des gaz parfait). Pendant la réalisation du pack il nous faut composer et réfléchir nos choix pour accommoder tous ces paramètres.

IV-II Méthode de soudure

On va ici faire la différence entre puissance et énergie

Énergie = Puissance x temps.

Notre but est d’apporter suffisamment d’énergie pour permettre de coller les éléments ensemble mais que cette énergie intervienne dans un temps suffisamment court pour rester local et pas impacté l’ensemble de la cellule. En d’autre terme, s’il faut de beaucoup d’énergie dans un minium de temps, alors il faut beaucoup de puissance.

Voyer ça comme une voiture qui roule à 130 sur l’autoroute.

Du fait de sa masse et sa vitesse, elle contient une certaine quantité d’énergie.

Un péage arrive, on passe sur les freins et on entame un long freinage sur plus de 200m pour au final complètement s’arrêter et se faire défoncer par Vinci (mais je m’égare). L’énergie est dissipée sur une longue période, les freins ne chauffent pas trop, les pneus se déforment par trop, les gens ne prennent pas trop de décélération et au global tout va bien.

Maintenant, un arbre traverse la route, la même énergie va être dissipée en quelques millisecondes… la puissance instantanée va être colossal ça va justement très bien « coller ». C’est notre but.

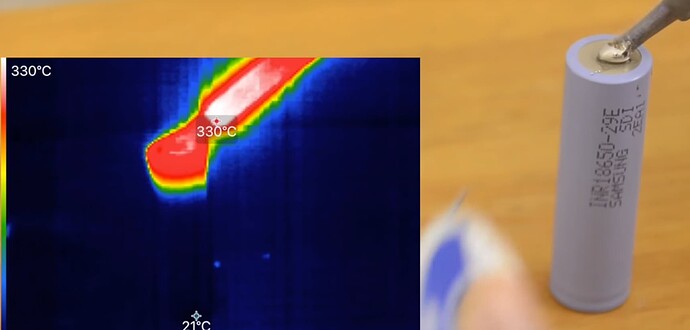

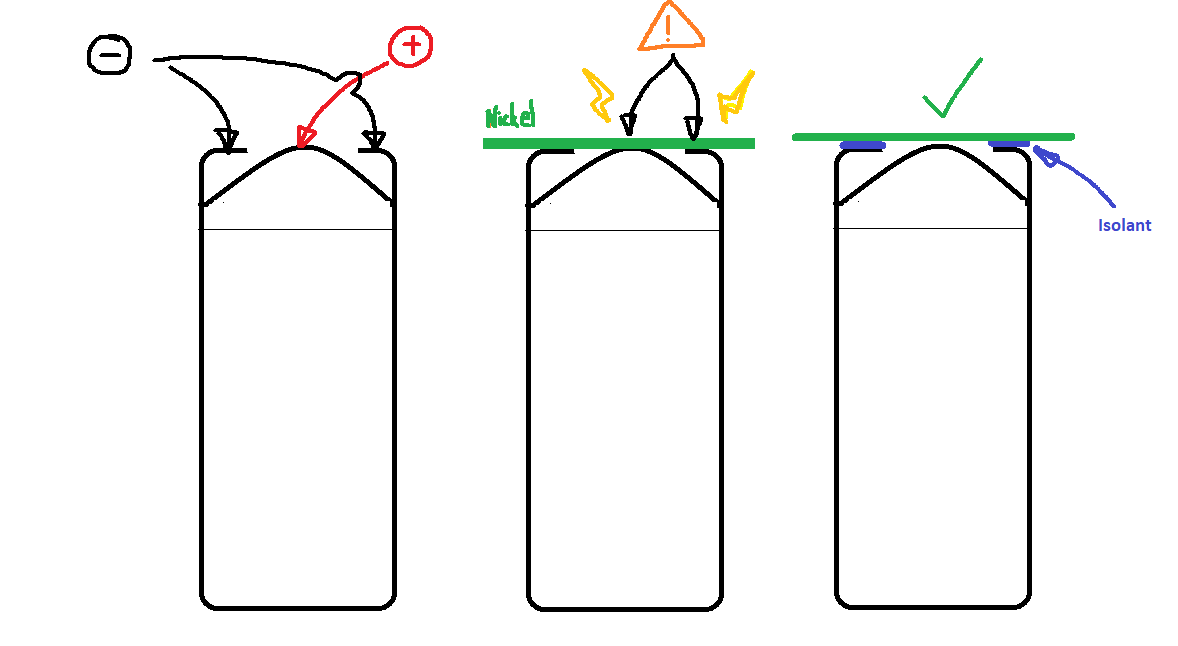

Certains utilisent de l’étain, pour coller un conducteur sur les terminaux des cellules. JE NE RECOMMANDE PAS CETTE TECHNIQUE. C’est bien simple, il n’y a pas assez de puissance, l’enceinte de la cellule fait office de dissipateur thermique, même en fessant attention, elle va atteindre plus de 200°C sur une trop longue période

Ce qui nous amène à la méthode de la soudure par point dit spot-welding.

Tout courant qui passe dans une résistance génère une puissance de chauffe directement proportionnelle à la valeur de cette résistance. C’est l’effet joule, super bien pour un chauffage ou un grille-pain mais aussi pour souder avec de l’électricité.

Pour les « matheux » (même si c’est niveau 3ᵉ) il suffit de prendre la loi d’ohm :

U=RI

U = tension en volt

R= résistance en ohm

I = intensité en ampère

La compléter avec la formule de la puissance :

P=UI

P= puissance en watts

U= tension en volt

I= intensité en ampère

Et faire la fusion des deux donc P=R x I x I = RI² -->La puissance (en chaleur) émise évolue en fonction de la résistance et du CARRE de l’intensité. De ce fait, ça peut monter très vite.

Très pratique pour souder mais moins dans le cas du fonctionnement d’une batterie, on y revendra par la suite.

Le principe est simple, on place un conducteur sur la cellule et on fait passer un gros mais très court courant au travers. Ça chauffe très localement, ça fond ça soude. Avec cette méthode, la cellule passe de 200°C à même pas 35°C. La connexion se fait sans hausse de température et on est très content.

IV-III Conducteur

Pour souder les cellules entre elles, il faut forcément un matériau qui conduit vraiment bien le courant (pour cette fois si ne pas perdre d’énergie d’energie en chaleur, toujours du fait de l’effet joule).

-

Le cuivre ? super ! mais a un point de fusion élevé, il existe des techniques mais a notre échelle il est compliqué de bosser avec ça.

-

Le fer ? En vrai pourquoi pas. La conductivité est acceptable, la soudure par point est possible mais le problème, c’est la rouille. La tenue dans le temps n’est je ne trouve pas acceptable mais il existe des lames de fer recouvert d’un autre matériau (du nickel) par traitement de surface pour le protéger et c’est viable.

-

L’alu ? Ce n’est pas possible. L’aluminium est un matériau naturellement recouvert d’une mince couche d’oxyde, il n’est pas soudable par point et de toute façon ne forme pas d’alliage avec l’inox des cellules.

-

Le nickel ? Bingo. Résiste naturellement bien à la corrosion, conduit bien, se soude bien, pas cher, assez mou c’est notre nouveau copain.

IV-IV Calibration et dimensionnement

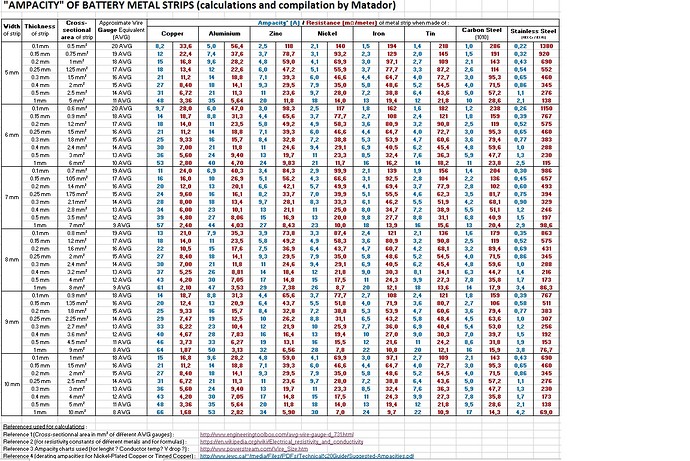

Maintenant qu’on a notre nouveau pote, il faut savoir l’utiliser ce qui introduit votre second meilleur pote, ce tableau :

Aller accrocher vous, c’est une partie importante, voilà comment il fonctionne

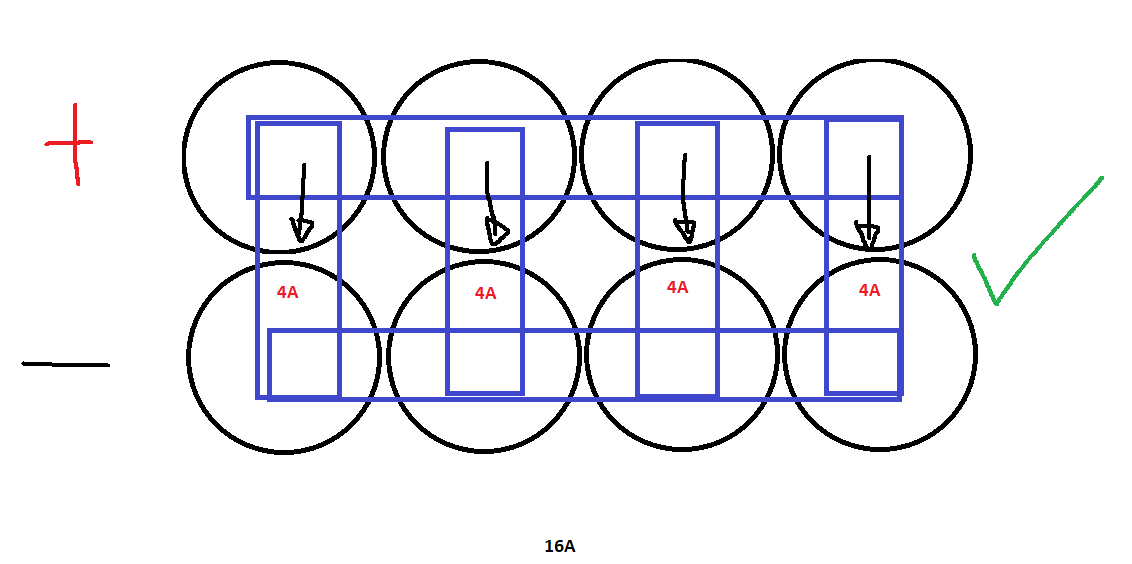

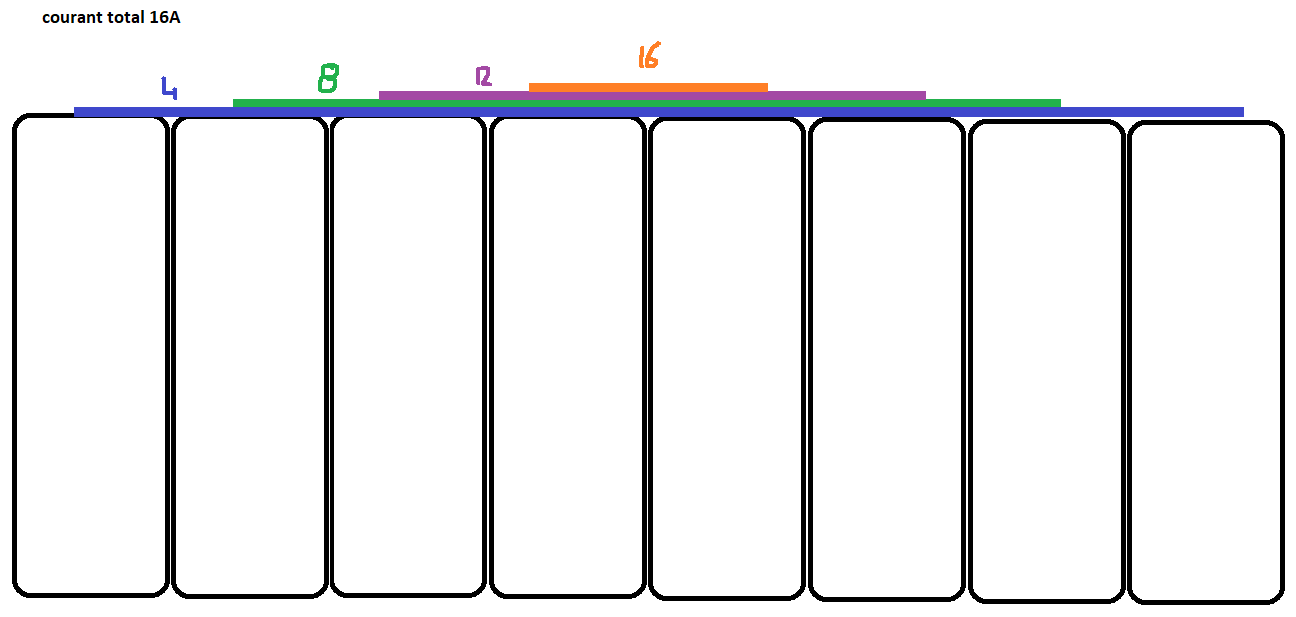

Mettons que je vais faire une 2S4P avec une configuration de cellule en vis-à-vis. Je peux (à voir le tableau) faire passer 16A sur 10mm de nickel 0.1mm :

C’est okay, car les 16A de décharge globale passent par quatre bandes de nickel qui de ce fait, se répartissent le travail. 4A par strip et je ne dépasse pas leur valeur de décharge tu tableau.

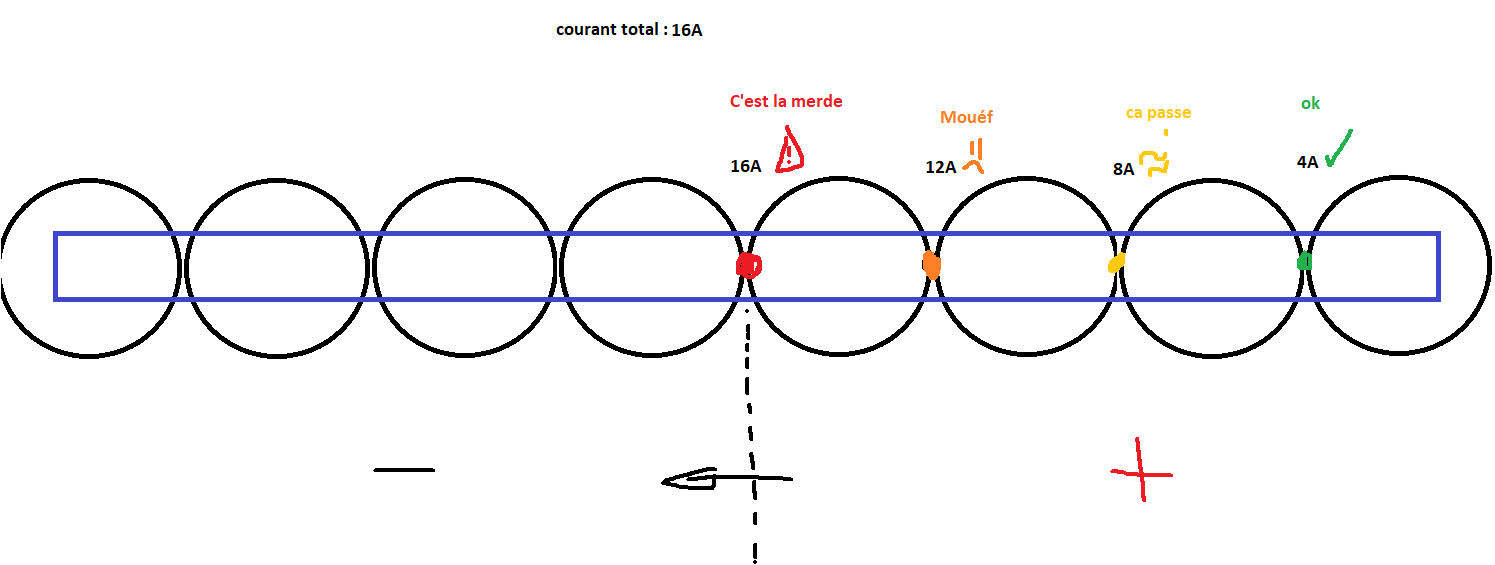

Autre exemple, si je prends le même situation mais en configuration linéaire alors les 4A vont « s’accumuler » cellules après cellules pour au final se retrouver avec une strip 0.1 dans lequelle passe 16A donc 4x sa capacité.

Le résultat attendu à court ou long terme c’est que le nickel joue le rôle de fusible

Pour palier a ça on va alors stacké des strips les une sur les autres pour augmenter l’épaisseur. On peut faire ça de manière intelligente en mettant tout juste la bonne longueur par souci d’économie.

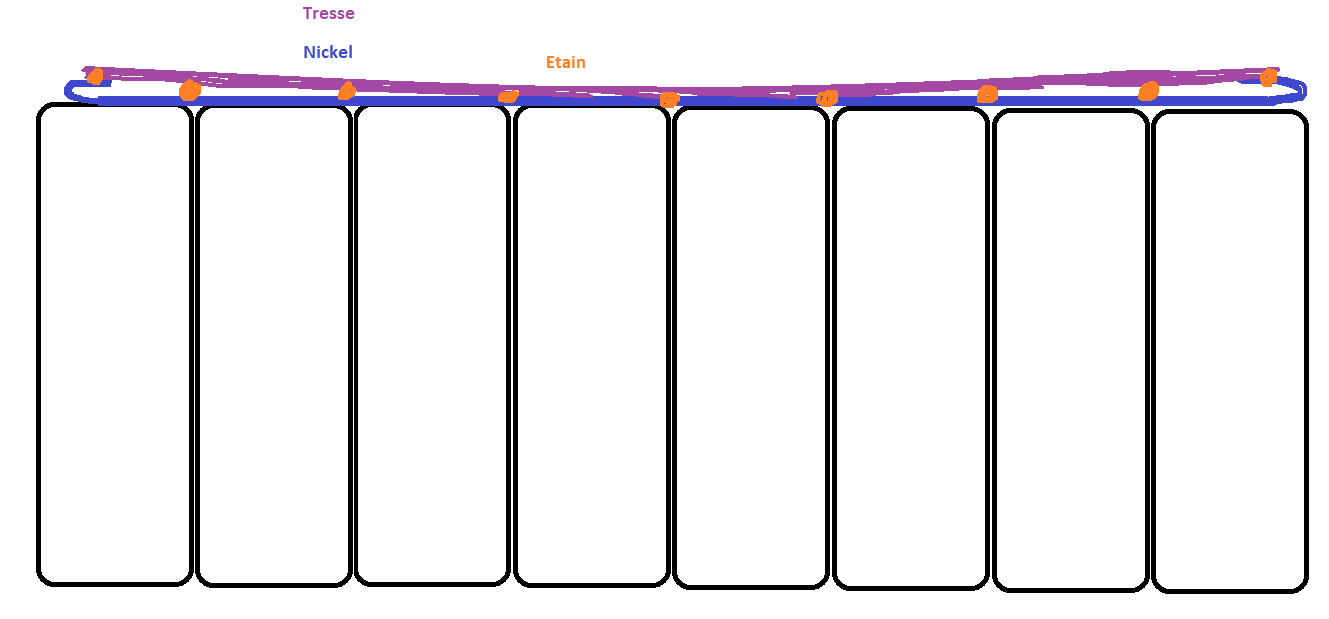

Ou alors ont peu soudé un autre conducteur, ici une tresse à dessouder, souder sur le nickel à l’étain en intercellule pour avoir le même effet

Et je vous vois d’ici vous exciter car j’ai dit plus haut qu’il ne faut pas souder à l’étain. C’est une bonne réflexion et ça prouve que vous êtes impliqués

IV-V Expérience perso et résultat empirique.

Ce tableau est fait comme un test de décharge d’une cellule. Les datas sont prises sur des décharges continues avec pour fin une limite de température donc le « pire » scénario et surtout, un scénario qui n’arrive jamais en vrai ou la décharge fluctue. Comme vu plus haut. Il ne faut pas confondre puissance et énergie, en réel, ces valeurs sont donc à mettre en perspective avec la durée de la décharge (la voiture à 130 vous vous souvenez ?) . Le facteur temps joue énormément du coup, tout réside dans le temps de décharge aka la notion de burst. C’est un sujet très empirique mais on peut jouer sur deux points :

- L’inertie thermique, juste mettre de la masse qui va de facto mettre du temps à monter en température avant de cramer si l’on force trop, c’est la technique tresse/câble/renfort à l’étain.

- La conductivité électrique, typiquement remplacer le nickel par du cuivre qui conduit 3x plus mais il faut l’appareillage qui va bien.

Il existe des modules sans soudure « NESE » et autre « vruzend kits », de ce que je lis, ils utilisent du nickel 0.6 en plus de 10mm de large. Si l’on se situe dans le tableau c’est en gros comparable a du 10AWG donc du lourd qui n’a rien à envier à du câble de décharge principal de pack. Le problème de ces trucs-là c’est que ça reste du simple contact direct et qu’une fois soumis aux vibrations, a l’expansion thermique des cellules et aux cycles de chauffe, rien ne vaut la soudure.

Il existe des produits hybrides , du nickel serti dans une plaque de cuivre, la soudabilité du nickel avec la conductivité du cuivre. C’est peut-être un peu cher mais c’est une solution mainte fois testé et que j’aime beaucoup.

V Pratique

- On sait quelle cellule prendre

- Quelle configuration de batterie faire

- Quel BMS choisir et comment le brancher

- Quel conducteur utiliser, en quelle quantité et comment le souder

Bon bah, il faut bosser avec les mains maintenant ![]()

V-I Layout

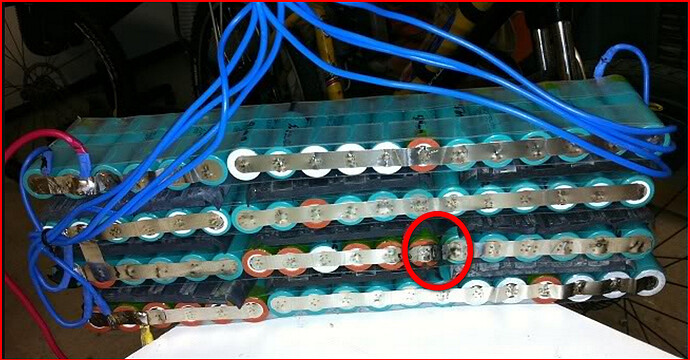

Décider de la forme de la batterie, de sa compacité, de l’agencement des cellules et construire un châssis avec ce qu’on appelle de holders qui s’emboitent comme des Lego et assurent un minimum de tenu mécanique.

Évidement relatif au format des cellules, il en existe de toutes les tailles et toutes les formes. Ça peut paraitre anodin mais les cellules vont chauffer et bouger sur l’instant comme au cours du temps. De ce fait, l’agencement des cellules a quand même une importance même si son impact est difficilement mesurable. (On revient caractère empirique du IV-V). La température ça dépend de tellement de facteurs :

- Distance entre les cellules

- Convection de l’air

- Forme du pack

- Température ambiante

- Conduite

- Temps de décharge moyenne

- Temps de décharge max

- Position du pack sur la board

La règle de base étant qu’il faut éviter de coller les cellules pour permettre une mince couche d’air entre elles. Cela permet une certaine isolation thermique et des mouvements d’air au sein du pack ce qui va, par convection, équilibrer la température. Du moins, c’est la théorie.

Perso je build toujours mes packs en quinconce avec des holder du même type que mon image (honeycomb comme on dit) le juste milieu entre compacité et espacement entre les cellules.

Tout cela dépend du projet et bien évidement, la forme de la bande de nickel se devrait de suivre le mouvement.

PS pour les plus malins d’entre vous, oui c’est en totalement imprimable en 3D (en ABS ou PETG de preference, toujours vis a vis de la température)

V-II Isolation

Je vais reprendre mon schéma moche mais pratique vu bien plus haut et le compléter un peu :

Cela me permet d’attirer votre attention sur le fait qu’au niveau de la tête de cellule, + et - ne sont vraiment pas loin et que la bande de nickel n’arrange pas l’affaire. Okay, il a une très fine couche d’isolant mais pour peu que le nickel chauffe trop par sous-calibration d’épaisseur vis-à-vis du passage du courant (comme vu plus haut) il peut tout à fait la faire fondre et aboutir à un court-circuit. Même combat pour une soudure à l’étain en direct.

Pour cela, on renforce cette zone avec des petites gommettes isolante (qu’il faudra prendre au bon format) a collé sur les cellules, comme ceci :

Pour isoler et renforcer le pack dans sa globalité vous pouvez vous aider de deux/trois choses :

- Du scotch aramide, un type de scotch qui résiste incroyablement bien à la température.

- Du « fish paper », un genre de papier un peu cartonné autocollant (ou pas), le même que celui utilisé dans les petites gommettes plus haut.

- Scotch renforcé à la fibre, bout de mousse et gaine thermorétractable peuvent aider selon votre projet.

Ne lessignier pas là-dessus ! Il vaut mieux trop que pas assez, il ne faut pas jouer avec ça, vous allez perdre.

**SUITE PLUS BAS, EN REPONSE, J'AI PLUS DE PLACE**