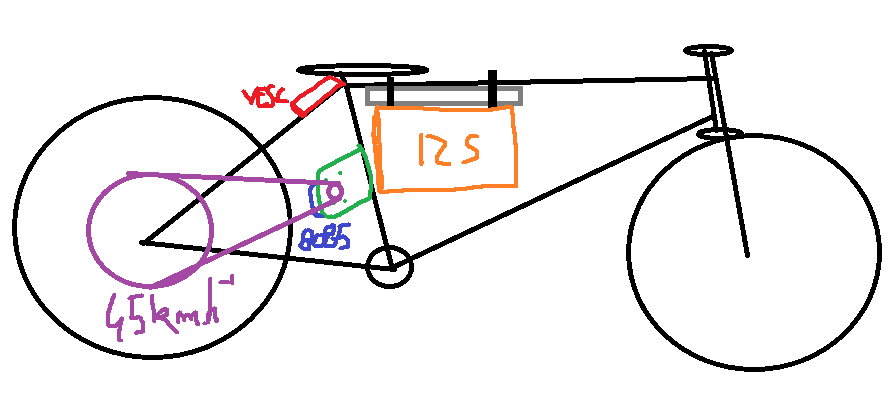

Salut, ça fessait un temps que j’avais envie de m’essayer à foutre un moteur sur un BMX, une belle occasion leboncoin a fini par me décider, seul le pédalier est H.S rien de grave et le prix et excellant. Je considère le projet plus comme un « passetemps » plus pour apprendre que pour le produit final. En termes de philosophie de build je suis partisan du fait que faire simple (mais pas simpliste) c’est gage de fiabilité.

**Ce sera un « mid drive » aka moteur central/propulsion donc me faut donc un moteur capable dans le triangle arrière et une transmi’ sur l’arrière : **

-

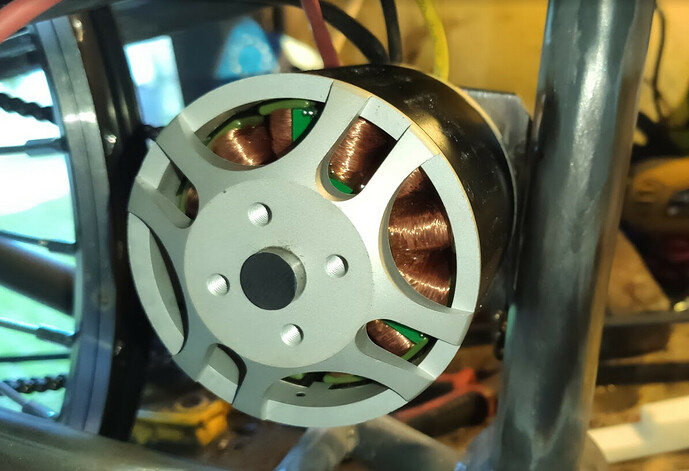

le 8084 100kv flipsky me semble pas mal mais on y reviendra. (80100 dans le lien car le 84 n’est plus vendu sur site)

-

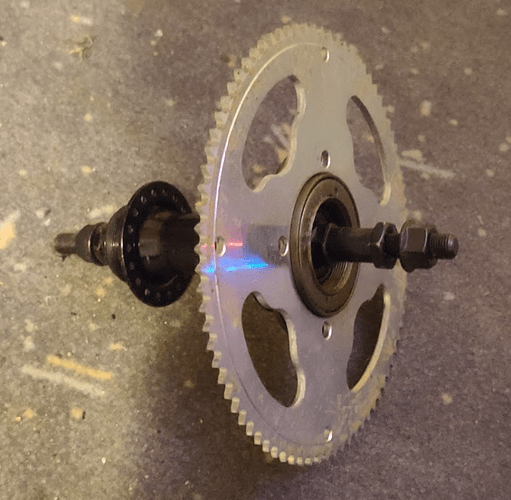

J’opte pour un moyeu de vélo à double fixation de « freewheel », une pour conserver la freewheel d’origine le second pour un plateau a pignon de pocket bike monté sur freewheel, le tout sera souder en place.

C’est un 80 dents, pignon de pocket bike oblige, tout est en chaine « 25H »

- le tout sera sur un vesc 6 trampa que j’avais en stock et les pack lipo de 12s en sacoche qui tournent déjà sur tous mes builds de skate et sur mon drift trike.

Et la commence le build

J’avais fait attention à prendre du 36 trous partout donc je mets rayons et jante d’orig’ sur le nouveau moyeu. Je soude le tout (freewheel sur elle-même et sur le moyeu) à l’arc autrement le sens de la marche dévisse la freewheel. Je me rends rapidement compte que la chaine va toucher le triangle arrière donc je déporte à coup d’écrous défiltées et de rondelles (oui le pignon est prisonnier) ce n’est pas nul.

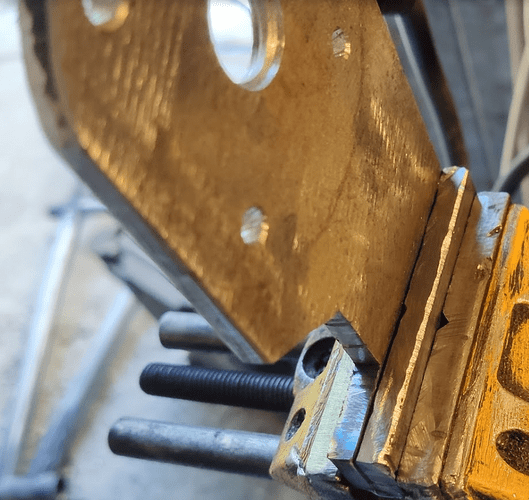

Viens le support moteur

@tignous que je remercie me fournit un gros plat de 3mm d’épaisseur. Je la mets en forme avec les bons perçages, les bons déports et une bonne longueur en prévision de la soudure sur le cadre.

Comme je m’apprête à souder sur le cadre autant se faire plaisir et virer toute la peinture avant de souder la plaque en profiter pour lui faire une nouvelle.

Je présente la mount et l’aligne du mieux que je peux en prolongeant l’orientation de la couronne avec un long plat. Alors que la Mount tiens au serre-joint sur le cadre je m’assure d’avoir la même distance en tout point entre le long plat et ma plaque.

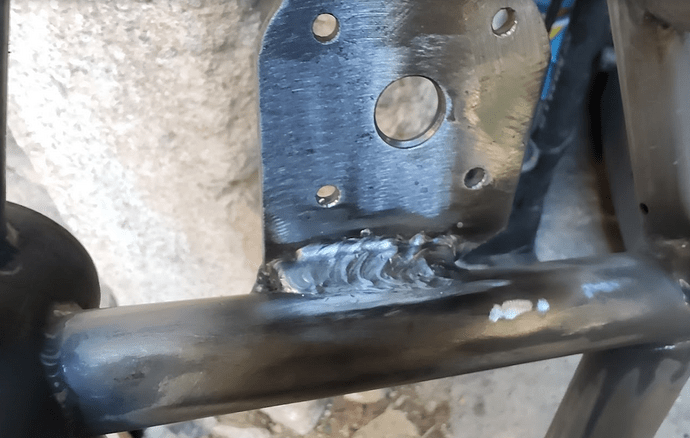

Une fois fait, je la pointe, soude, mastic

Je ne suis pas extra en soudure à la baguette d’autant plus que souder du 3mm sur la tôle toute fine du châssis sans faire de trous ce n’est vraiment pas évident. Le « secret » était de faire la méthode « raclette », donc bien faire fondre la plaque jusqu’à faire « couler » le métal sur le châssis avant de fusionner le tout avec un très rapide coup d’arc coté châssis. Je n’étais pas très rapide mais les soudures sont bonnes et je n’ai fait qu’un trou. Meule pour la rendre plus agréable a l’œil et mastic pour les tout petit trous puis ça passe en peinture.

Épargne + dégraissage acétone

Apprêt

Couleur

Puis après c’est du rapide

Je présente le moteur et la chaine, la tension se fait au recul de la roue avec des petit tendeurs à visser sur l’encoche de la fourche.

Et c’est chaud ya le même gap coté roue

Un premier petit problème

Un plus petit plateau ne sera pas de trop

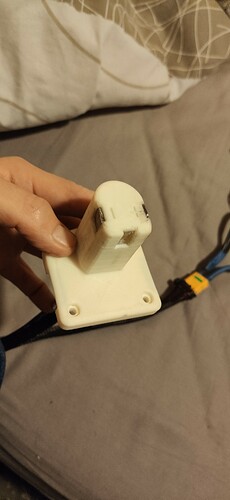

Impression 3d

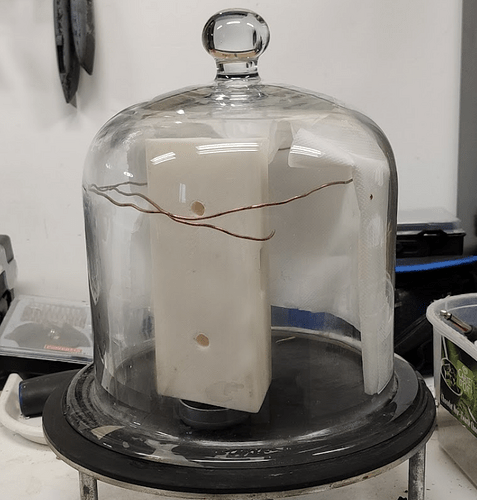

Et batterie, elle sera vissée sur des « riveklés » aka des rivets avec filetage écraser dans le châssis encore une fois merci a @tignous pour son matos.

Avec un petit lissage de l’ABS, on n’est pas des sauvages

Comme d’hab’ vesc tool, quelques soudure, montage a l’arrache et :

On ne le voit pas mais la manivelle touche le cul du moteur donc j’ai décalé tout le pédalier avec un calle imprimer en 3d. Ready pour un test, je suis uniquement en freinage régen’ le guidon n’est pas droit, les trucs tiennent au zip tie, je n’ai pas encore de pédales (de toute façon la chaine ne passe pas avec ce plateau) bref, tout est parfait !

Les problèmes

Hé bah… c’est de la merde et je m’en doutais un peu, je m’explique… Sur de fortes accélérations le moteur « craque » un peu comme une chaine de vélo qui passe une vitesse mais en vraiment plus fort. En termes de sensation c’est vraiment similaire à ce que j’ai pu voir dans cette vidéo (à ce time code) : Building an Electric Bike - YouTube

Et je pense que j’ai le même problème avec mon tube de selle que passe trop proche des magnets. La loi de Lenz’ doit faire sont effet les courant induits forcent contre le moteur.

Au final le moteur était bouillant sur les premiers tests, j’ai baissé l’ampérage pensant que c’était le problème mais lors du second test, il a totalement brulé.

J’ai commandé un maytech 8084, c’est le seul qui a encore assez de pèche de par son format et présente un KV acceptable. En réalité il fait 74 de long donc plus court que le 8084, je compte là-dessus pour le décaler de la mount avec de l’impression 3d sans qu’il touche la manivelle et sortir au maximum les magnets de la proximité du tube de selle. Si ça ne fonctionne pas alors je mettrais le vesc sur la mount et je souderai une autre mount pour le moteur juste derrière la selle à l’emplacement actuel du vesc.

Voilà, affaire à suivre. (ou pas ![]() )

)

tubas besoin de combien de tr/min pour rouler à 45kmh?

tubas besoin de combien de tr/min pour rouler à 45kmh?