ah ouais c’est très propre, bien joué!

c’est clair que c’est du beau boulot !!

C’est diinnngue même !

Je suis fan de ton taff, la pression que tu as amené à ton boitier !!!

Je vais m’inspirer de tes étapes de production je crois :

- déjà pour ne pas laisser mon imprimente faire tout le boulot (même si la modélisation prend un temps fou)

- et pcq la résine me manque déjà hahah

Vivement l’acquisition d’une pompe et d’un kit sous vide pcq je crois que je vais procéder un peu comme ça pour le boitier batterie de e-mtb. Je voudrais une boite, avec le contenant et le couvercle, pas juste le couvercle comme en esk8.

Du coup si je procède un peu comme toi avec le moulage parfait de mes batteries + 1cm sur l’avant pour les câbles et connectique, je pourrais avoir une boite vraiment minimale et en carbone :!: :?:

Bon courage pour la suite en tous cas

Au fait okp, avec la résine epoxy, il te fallait combien de temps en moyenne pour faire une seule radio ?

dorénavant, 1 jours

Mais avant c’était plus la mission, c’était sur plusieurs jour de post-prod

plus d’une semaine; le plus chiant c’était que les moules que j’avais n’était pas alignés parfaitement et pas fait pour la gâchette d’une GT2B, donc je rattrapais beaucoup en résine, puis ponçage etc… car je coupais la tranche à la dremel mais aucune idée de leur alignement/emboitement.

le top avec la partie 3D c’est que tu peux avoir des choses correctes avec des lignes bien comme il faut; sur mes boitiers je ponces le PU… et c’est folklorique.

@Riako, exactement ça ! le top aussi avec le moulage sous vide, c’est que tu mets juste ce qu’il faut de résine et donc tu limites le poids au maximum tout en conservant la solidité de la fibre

Ah ouais, quand même. J’imaginais pas que ça puisse prendre autant de temps !

Oui j’ai un peu lu ton problème d’alignement, mais c’est de l’amélioration constant.

Pour avoir fait imprimer mes boitiers, je pense que l’imprimante 3D, c’est pratique quand on a en une, parce qu’on peut faire des essais etc. Alors que lorsqu’on passe par des hubs, il faut que le modèle qu’on imprime soit parfait du premier coup, et ça ça arrive rarement, du coup le côté prototypage passe un peu à la trappe, je trouve…

yes, ca prends un temps fou et ça commence à me couter une blinde ! j’ai fait quelques tests pour être sûr que silicone sur silicone se démoule bien !

- cire de démoulage

- PVA

- Vaseline

J’ai ensuite coulé le silicone (mélangé avec durcisseur 5%) dans le moule. RDV dans 6h… soit demain matin

Yes !  beau prosses !

beau prosses !

C’est clair que l’impression au moins c’est pas toi qui le fait… elle bosse mais c’est long, et à modéliser ça prend un temps fou aussi !.. Et effectivement dès que c’est sortie tu dis "ha bas ça faut le faire comme ça… et patati et patata … hahhaaa

Et effectivement dès que c’est sortie tu dis "ha bas ça faut le faire comme ça… et patati et patata … hahhaaa

Sinon tu imprimes avec un remplissage à 100%, et tu essaies de rattraper le coup comme tu peux !! :roll:

oui c’est ce que j’ai fais pour le structure de l’ESC Hobbyking, vu que c’était très fin, c’est complètement remplit. Par contre je ne sais pas comment forcer la main pour remplir à 100%… Faut que je regarde plus en détail si un jour j’en aurais besoin, ce serait bien que j’ai la main sur tous ces paramètre d’impression hauteur de passe débit tout ça !

Apparemment y’a comme un petit pluggin add-on pour Cura qui te permet de voir et paramétrer tous ça à ta guise …

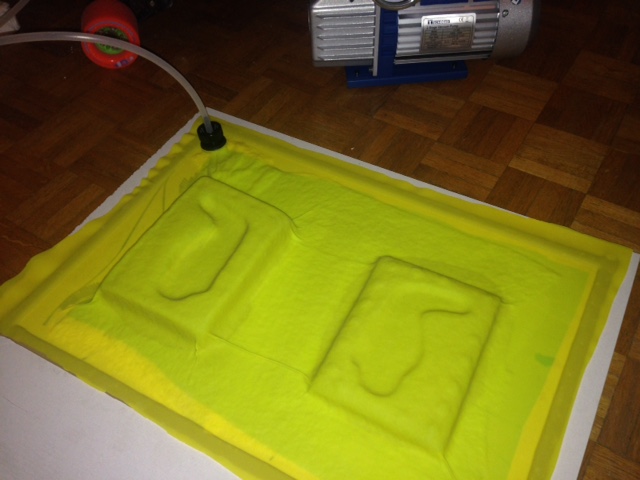

démoulage ce matin sans difficulté. Voici les deux moules

j’ai eu SF Composites (basé à Mauguio dans le sud près de Montpellier) et ils sont vraiment très sympa! Ils vont me conseiller sur le grammage de fibre de carbone à utiliser et aussi à savoir si l’INFUTAC permet une mise en place préalable. J’aimerai avoir des angles bien franc afin que la jointure soit nickel.

Je leur ai pris la semaine dernière et sur leur conseils avisés:

- Elastibag

- Résine Surf / stratification & glacage

- Joint d’étancheité

- Infutac

Ensuite, à voir si je pars sur un assemblage des deux coques à l’aide d’un joint fin de sugru noir (qui marche tip top) sachant que dans notre usage, nous n’ouvrons jamais la télécommande. Le fait de mettre des vis etc… rallonge le temps de production et surtout propose un niveau de détail qui nous ai pas vraiment utile d’expérience.

Je vous recommande la lecture du blog de l’équipe SF COMPOSITES, vraiment très intéressant.

Je vous tiens au courant !

Top  top okp, dernière étape donc ! Hâte de voir ça, et donc maintenant un peu de lecture

top okp, dernière étape donc ! Hâte de voir ça, et donc maintenant un peu de lecture

la mise en oeuvre prends quand même pas mal de temps, l’elastibag… c’est juste le top. Par contre j’ai une micro fuite et impossible d’identifier ou elle se trouve, peut être le froid qui rends le joint d’élasticité moins collant etc… c’est un des trucs chiant du sous vide et pourtant j’ai vérifier pendant 30 minutes… et toujours pas trouvé. Je sais pas si le fait que ça soit tellement élastique qui fait, que quand tu enlèves la succion de la pompe à vide… cela se détend.

Pas possible en l’état de savoir si c’est bien ajusté car l’empilement des couches rends la visibilité nulle (entre le carbone et les parois du moule en silicone). Reste à voir si le silicone n’est pas aussi trop souple.

time will tell !

Tous ce que tu fais me fascine okp , franchement bravo ! hâte de voir le résultat final …

C’est une vraie fabrique chez toi ! J’espère que tu n’as pas 50 passions

Okp c’est Mr Bricolage

Moi, j’aurai été capable de fabriquer 2 coques droites à la place d’1 gauche / droite et de m’en aperçevoir à la fin… :lol:

voire même de démouler trop tôt et tout bouziller…

Hâte de voir le résultat !

Moi, j’aurai été capable de fabriquer 2 coques droites à la place d’1 gauche / droite et de m’en aperçevoir à la fin…

t’inquiètes, je l’ai fait aussi

alors quelques news, je n’y connais rien en moulage sous vide, mais une fois mon micro trou isolé au niveau du connecteur d’extraction, j’ai un comportement exotique.

Je suis sous vide (> 1 bar apparement car mon afficheur bloque, plus une goutte d’air)… et quand j’arrête la pompe… (il y a une valve antiretour)… la pression diminue jusqu’à se stabiliser à 500/600mBar, ce qui signifie que je n’ai pas de fuite… le soucis c’est que je ne sais pas si c’est le fait que lorsque je coupe, la succion et l’extension du film fait que de toute façon sans succion permantent, impossible d’avoir un vide complet > 600mBar.

Bref, je sais pas si vous voyez ou que je m’exprime mal… mais la solution serait de laisser la pomper a vide tourner tout le temps.

Je vais m’inscrire sur un forum de moulage sous vide et vous dit.

hâte de voir le final !

J’avoue vos mieux se rencarder auprès de pro maintenant, pcq j’aurais eu tendance à dire que quand tu coupe ta pompe bein pourquoi ça diminue si t’as une valve antiretour, la succion ce stop mais que du coup tout reste “figé” à ce moment…

mmm FAIL !

Alors, faire du sous vide avec du silicone c’est à priori pas la bonne méthode, le sous vide à tendance à appuyer sur ce matériau qui se déforme partiellement et donc… les creusés sont moins franches, les bords… arrondis… bref… pas pour une forme creusée aussi étriquée.

Je pars sur une autre (et dernière) solution, couler de la résine polyuréthane (qui durcira pour être solide en 30 min) pour faire deux coques pleine dans mes moules en silicone et stratifier sur du “dur”. Avantage de cette méthode, si ça marche, il sera possible de lancer plusieurs coques en même temps.

Je passe prendre de la résine 164 chez Esprit Composite, en effet celle que j’ai pris cet SF Composites est à polymérisation lente - elle était en promo (mais au bout de 20h elle est encore en finalisation)… donc pas vraiment pour du prototypage ou tu as besoin d’avoir un retour assez rapide.

Bref, dernier essai après je passe à autre chose