Raptor, ta radio sèche ! Je passe un coup de vernis avant d’aller rejoindre Riako. Elle peut partir demain.

Raptor, ta radio sèche ! Je passe un coup de vernis avant d’aller rejoindre Riako. Elle peut partir demain.

OKKKK !!!

MERCIIIIIIIII.

Excellent !! Merki

hahahaaaa ! bling bling render  looks great anyway !

looks great anyway !

ptit son old-school me rappel le lycée lol

manette reçu

trop bien ![]()

voila une photo à cote de la badwolf pour avoir une idée

elle est vraiment plus petite ![]()

:geek:

merci ! vous avez tous vos manettes - content d’avoir pu tenir l’engagement car c’était pas de tout repos et surtout pas du tout prévu. Eclatez vous bien

quelques news! j’ai mis un reste de plâtre de paris dans les moules silicone que j’avais fait… en démoulant je me suis rendu compte que clairement la post production compliquée était grandement voir totalement liée aux moules. Déjà, les deux côtés en plâtre ne s’alignent pas… imaginez la galère que c’était avec l’epoxy/fibre en post prod.

J’ai donc profité des positifs en plâtre pour les gratter au cutter afin d’en diminuer l’épaisseur et de les ajuster pour que cela fasse un boitier nickel. J’ai ensuite mis du plâtre fin afin d’en faire qu’une pièce et de boucher les trous d’interstice. Je profiterais de cette pièce qui sera l’objet fini (mais en plâtre) pour le poncer et ensuite y mettre une couche de vernis afin de boucher les pores du plâtre et donc de pouvoir en faire deux nouveaux moules en silicone avec une méthode plus scolaire. Je sais pas d’ailleurs si je vais pas y mettre de la résine d’epoxy direct sur la pièce avant de mettre le vernis.

Si ça fonctionne et avec l’aide d’un l’elastibag qui assurera de plaquer la fibre la ou il faut … je pourrais refaire un essai pour quelques radios en fibre de carbone à l’état de l’art

le seul truc un peu chiant, c’est qu’avec cette méthode et au vu de la forme avec tous ces angles arrondis, il me semble impossible d’utiliser du peeltex qui donnerai cet aspect lisse au carbone. Néanmoins… avec une pièce nickel… le moule en silicone sera de bien meilleur qualité que ceux que j’avais jusqu’ici et donc permettra un finish proche voir mieux que celui du peeltex.

Ben écoute, si tu as un boitier en trop

(compatible uniquement avec la GT2B ?)

=> il va vraiment falloir que j’ouvre ma quanum pour voir comment elle est faite dedans, quitte à adapter une batterie différente …(alim via 4 piles AAA)

j’ai “gratté” ce soir au cutter pour polir la surface, je me suis rendu compte que poncer le plâtre de paris de part l’humidité me sabote mon papier abrasif alors que la lame de cutter, tu enlèves beaucoup plus de matière en mode “copeaux”.

J’hésite à fibrer le plâtre avec du tissus de verre (en rajoutant un tout petit peu de matière) pour avoir un finish glassy que je pourrais poncer sous l’eau… ou direct commencer le montage silicone sur le plâtre fin. Je vais passer un coup de peinture pour voir ce que cela donne… il me faudrait quasi de la sous couche pour les murs afin de saturer le plâtre.

Bref, l’aventure, mais avec un elastibag (cout 35e) et des moules silicone de bonne qualité (cout 30 e)… la fabrication de boitiers customs GT2B va être une simple formalité y compris en full carbone (à l’exception de la partie électronique ou il faut compter 2h pour soudures, rallonge gâchette etc…).

j’ai mis une couche de vernis mais c’est encore bof, je vais peaufiner pour avoir un modèle nickel avec de l’enduit fin plâtre en tube made in leroy merlin. Je pense que c’est ce qu’il manque et cet enduit m’aurait permis une finition nickel avec du papier 400. Je finaliserais avec une couche de vernis une fois que ça sera plus propre et avec 0 défauts.

bizarre cet objet !

yes  la “maquette” va être propre après ça du coup !

la “maquette” va être propre après ça du coup !

Tu vas procéder de la même manière, ton moule de la maquette en platre > tu en fait un nouveau moule en silicone > ce dernier sous vide pour le “résinage” ? (du coup le silicone est dur dur pas de risque de déformation sous vide ?)

yes exactement ça. Avec de l’elastibag et du film non perforé (important car d’après le gars de SF composites, la résine epoxy/ou autres adhère à l’elastibag … et à 30e le m2… faut que cela soit réutilisable !!!)

Pas de déformation, c’est nickel. Après j’ai aussi l’option de mettre de la résine de démoulage + alcool polyvinylique et de stratifié cette maquette. J’ai jamais fait … donc plutôt opter pour la 1ere option vu qu’il me reste du silicone.

quelques news. J’ai été acheté de l’enduit de lissage extra fin en tube. C’est franchement super pratique, ca sèche ultra vite mais surtout… le rendu est juste parfaitement lisse. J’en ai mis grossièrement ce qui m’a permis aussi d’ajouter quelques courbes. J’ai mis une couche de vernis gloss, puis une de noir et enfin une de gloss afin d’avoir un finish lisse. Si tout va bien, je travaille sur l’empreinte ce soir avec la plastiline. Avec cette maquette, je pense qu’il n’y aura quasi rien en post production mais surtout un alignement nickel des deux côtés du cache de la futur radio.

J’ai commandé dans la foulée deux GT2B afin de les faire en carbone sous vide.

L’investissement en $$$ est quand même important, à voir si c’est intéressant d’en refaire une petite série ou pas.

Tu as les ref de cette enduit de lissage en tube

c’est du “tout prêt” à 6 euros chez Leroy Merlin.

Bien joué okp ! j’avoue ça devrait moins te demander de temps et d’acharnement à la post-prod que les 1ère

JE pense qu’il y aura toujours des intéressés par tes remote, elles sont franchement TOP

J’ai pu avancé comme prévu; ce qui prends pas mal de temps s’est de s’appliquer à faire la maquette avec la jointure propre en plastiline. Trop de précipitations et le résultat sera gaché… et au prix du kg de silicone… à éviter!

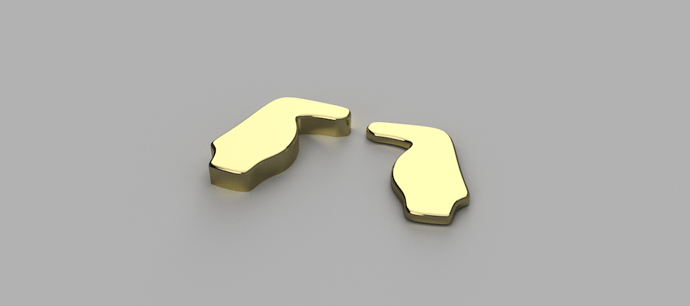

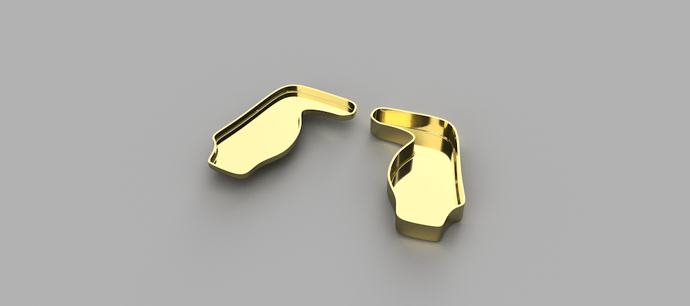

Fraichement démoulé, voici l’un des deux côtés et c’est clair que ça n’a rien avoir avec mes premiers moules.

En comparaison avec mes premiers moules, j’ai cette fois ci réparti de façon égale l’épaisseur de chaque coque, de fait je n’en aurais pas une plus profonde et une très peu profonde. La stratification devrait être facilitée (car moins de cratères!). La coupure se fera aussi à flanc.

A droite, la maquette, à gauche le silicone démoulé de cette maquette. J’ai coulé direct le silicone plutôt que de l’appliquer avec un agent thixotrope et compenser avec du plâtre fin. C’est plus cher, mais je préfère limiter le nombre d’interactions de matières surtout que le plâtre dont je dispose est du plâtre de paris et non du plâtre de moulage (qui est de meilleure qualité). Il est recommandé d’avoir environ 1.5cm silicone au dessus de la pièce.

J’utiliserai du PVA (Alcool Polyvinylique) pour éviter que le silicone n’adhère au silicone; Today, Il ne me reste plus assez de silicone pour faire l’autre côté; je continuerai demain en passant à Esprit Composite pour prendre du silicone RT127

beau travail