Les radios de voiture RC sont top… mais ils ne sont pas discret; vraiment pas. Certain e-riders… se sont déjà fait arrêter car des passants ont alerté la gendarmerie… du fait qu’ils croyaient que c’était un pistolet… Pas très fun en ce moment. Certains partent sur l’option d’imprimer un boitier en 3D (comme celui proposé par Badwolf de ES), d’autres comme moi ont opté pour un boitier 3D fait maison… ajusté avec du sugru … mais il était temps de regarder cela de plus près et d’en faire un… très personnalisé. Cela inclut la réalisation par vos soins de votre boitier et ce, avec une technique très simple. Je ne suis pas encore sûr du résultat, donc je vous la dévoilerai au fur et à mesure de mon expérimentation; Si cela fonctionne, c’est accessible à TOUS et TRES simple à réaliser.

Je mettrais à jour ce post avec le tutoriel au fur et à mesure de mon prototypage.

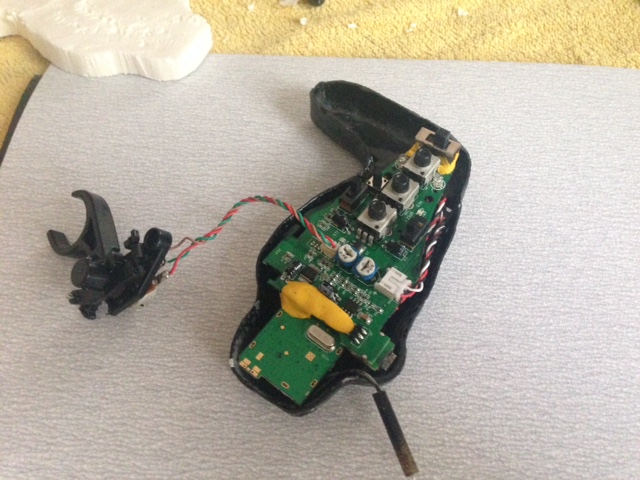

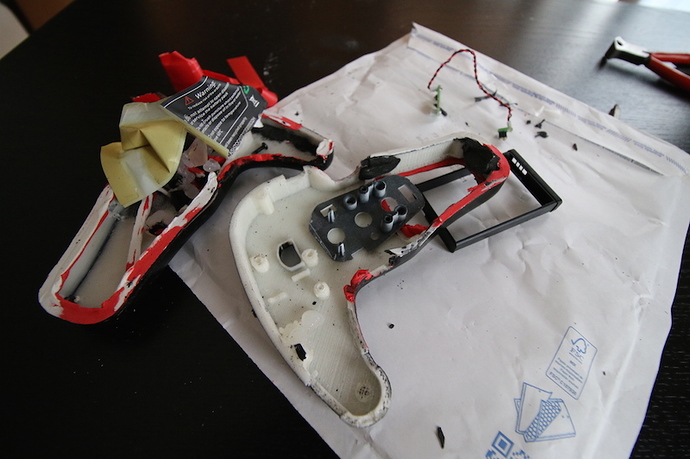

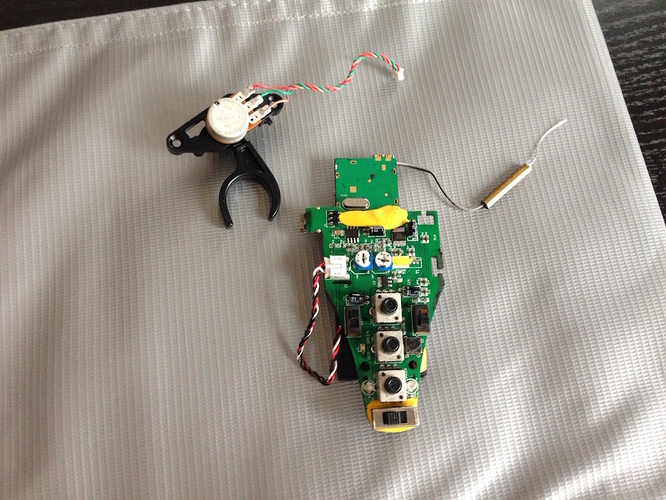

Première étape… désosser votre GT2B. Assez facile… enlevez les vis (ici je pars de mon ancienne radio déjà modifiée… voici ce qu’il en reste). J’ai une autre GT2B en commande, donc je vous rajouterai des photos si besoin à réception.

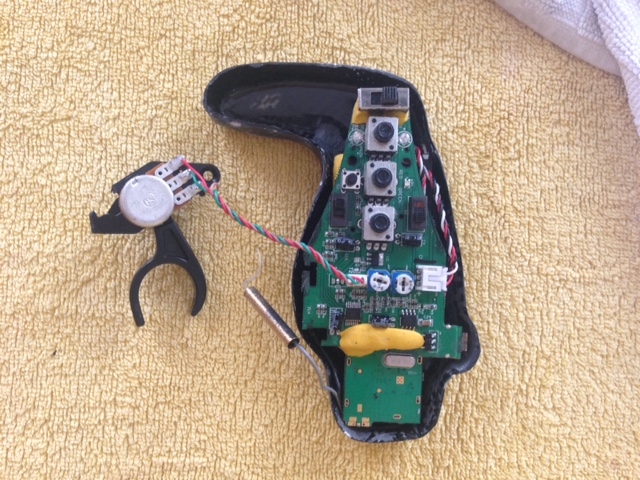

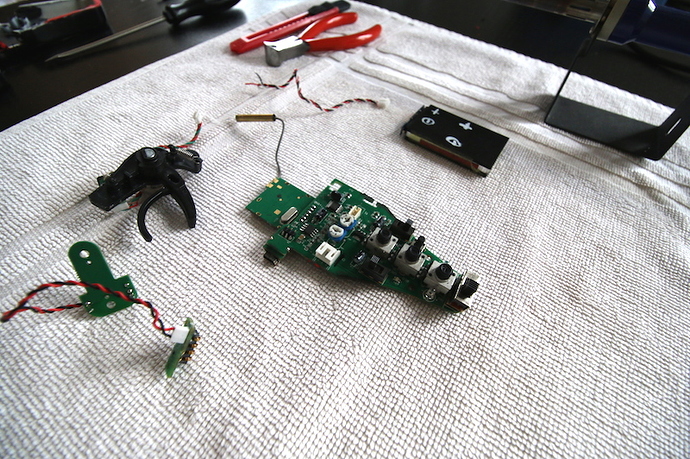

Ensuite, j’ai choisi de supprimer un maximum d’éléments intermédiaires liés à la voix 3 (que nous n’utilisons pas avec nos boards). J’ai donc relié directement le + et le - la ou il faut. Ca permet d’y voir plus clair.

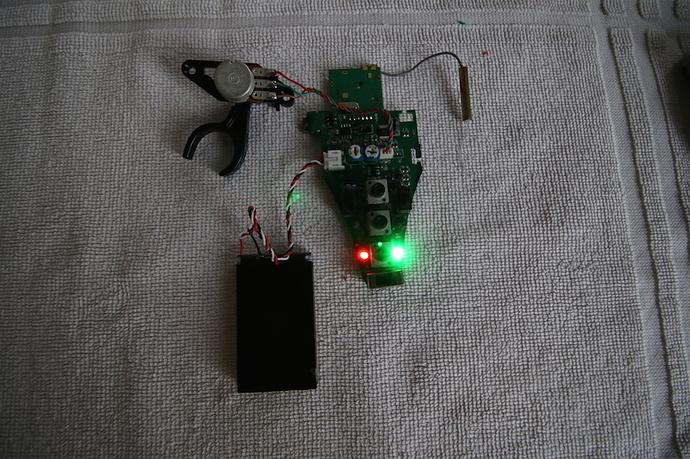

Voici à quoi cela ressemble une fois l’électronique épurée, pas mal non?

Un coup de bombe Plastidip, afin d’isoler le maximum d’éléments… J’ai aussi rajouté du sugru afin de fixer la batterie derrière la carte PCB; ca a l’avantage de créer un gap contrôlable et de pas se retrouver avec une batterie qui fait pression sur les « pics » de la PCB

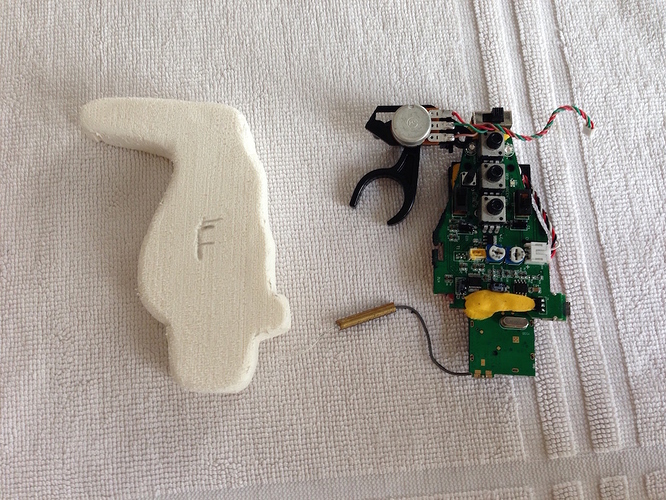

Comme sur l’ancien tutoriel, il faut maintenant faire un moule des composants; le plus simple est de poser les composants sur un bout de mousse PU, de tracer au stylo et de découper. Peu importe la hauteur, rester sur du 2cm ou 3cm; ensuite vous couperez.

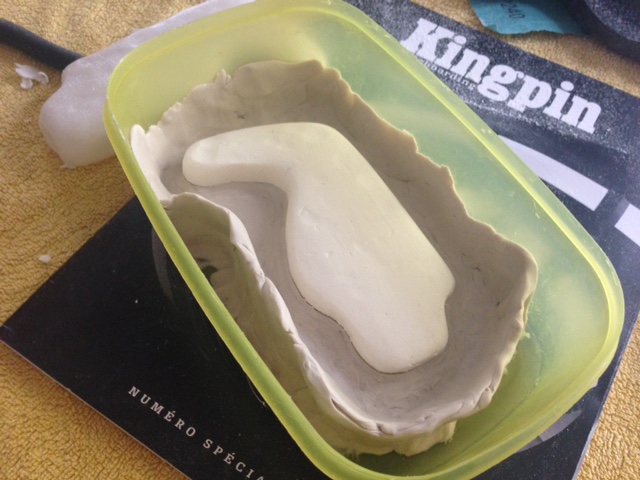

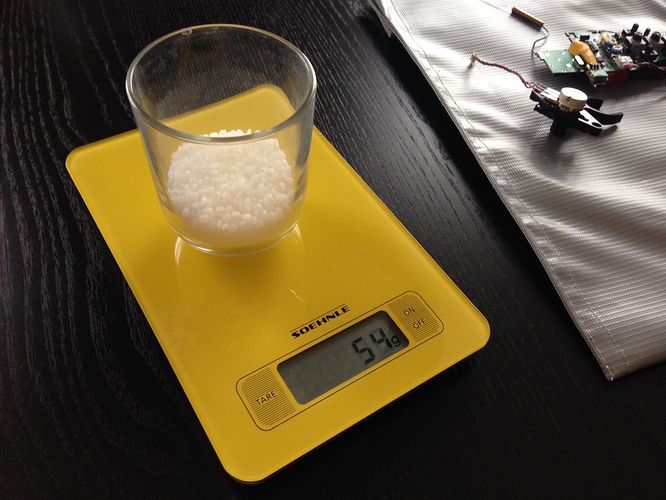

Maintenant on va s’occuper de faire un « vrai » moule. Donc j’utilise des billes polymorph

Ne vous préoccupez pas trop de la quantité, sachant que si vous en mettez plus… le polymorph peut se refondre à volonté… donc rien n’est perdu ! même vos chutes vous resserviront.

Amis de la cuisine… Je fais bouillir de l’eau

Je rajoute les billes… dès qu’elle sont transparentes et s’agglutinent… prenez une fourchette et sortez cet amalgame. Idéalement mettez le dans une assiette (pas en plastique!)… et manipulez le avec les main afin de le modeler… cela peut être chaud au début… mais ca s’atténue très vite.

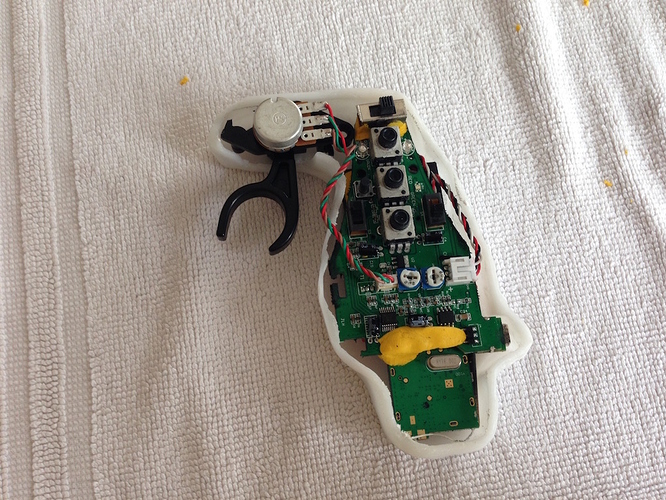

Applatissez le en l’étirant… une sorte de grande crêpe et moulez votre « moule PU » avec en pressant bien afin de bien prendre la forme. Notez aussi qu’il faut éviter que ca soit « trop épais ». N’hésitez pas à découper le surplus avec un ciseau afin que les contours du haut soient quand même bien droit.

Si vous êtes content du résultat… Plongez maintenant votre pièce dans de l’eau froide… laissez deux minutes… et votre pièce est maintenant solide ! Bien sûr si vous n’êtes pas content, prenez votre partie plastique et remettez la dans de l’eau chaude bouillante (60°C) et recommencez.

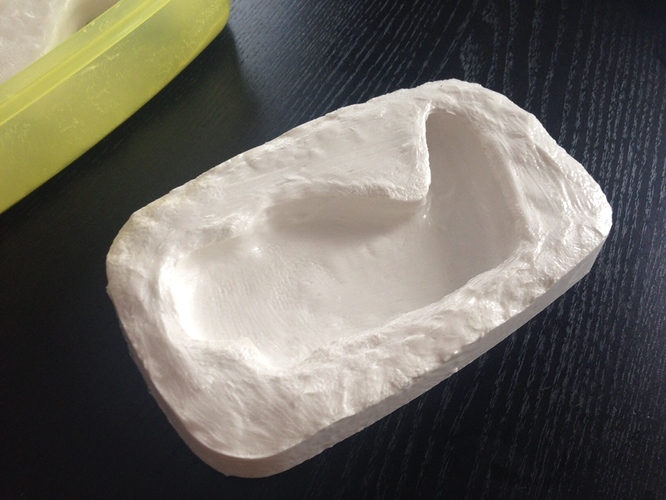

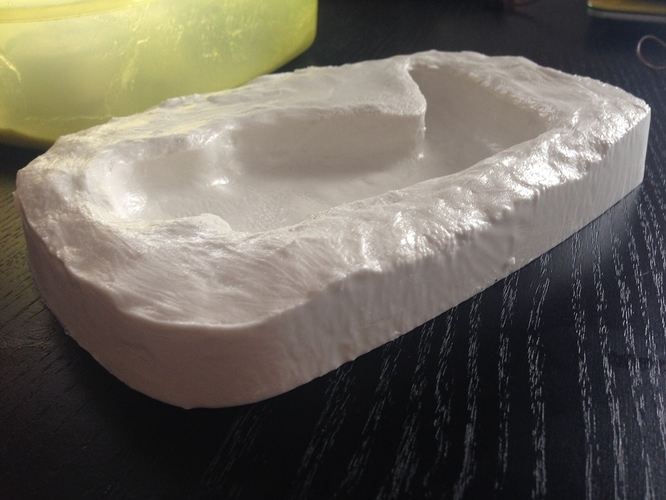

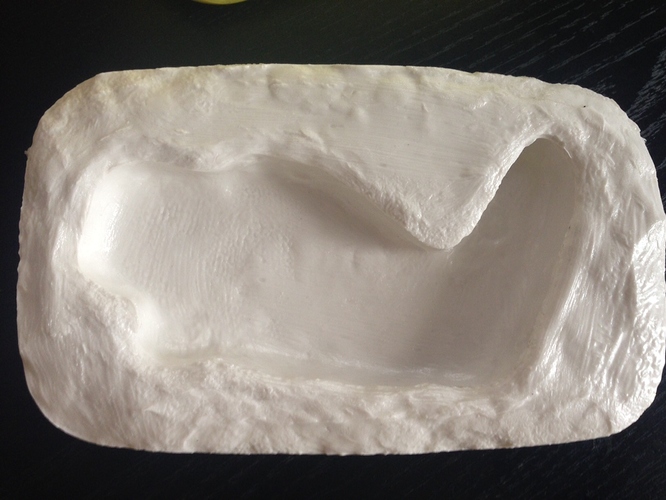

Passez au démoulage… très simple et vous voilà avec une pièce sympa!

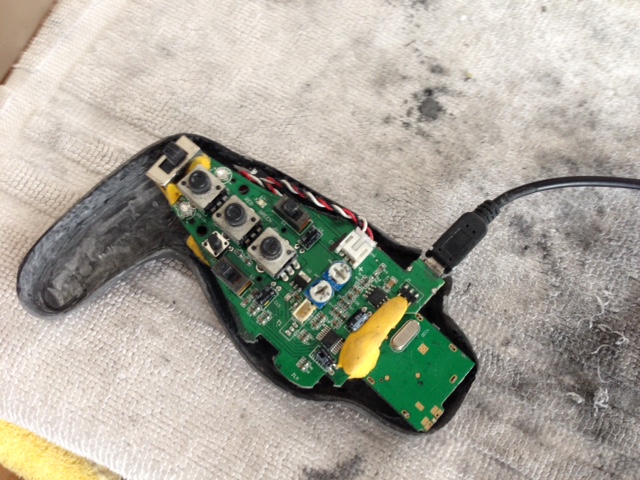

Maintenant, voici à quoi cela ressemble avec les composants !

On pourrait ici finaliser le boitier uniquement en Polymorph. C’est possible car c’est ULTRA solide. Par contre il devient malléable à 60°C… C’est sûr que je doute qu’on les atteigne en ride… mais bon, je pars sur un boitier en résine epoxy et fibre de carbone !

Il me faut donc faire un moule, car si j’epoxie directement sur cette pièce, la chaleur de la résine risque de faire fondre la pièce… autant faire les choses bien.

Non ce n’est pas du Yoplait… c’est du silicone ! pour que ca aille plus vite je suis parti sur du durcisseur à 5%… on verra bien.

J’ai pris de la plastiline (ou de la pate à modeler, peu importe)… et j’ai tapissé le fond d’un boitier tuperware pour créer une couche plane de 1cm environ. Ca va me permettre de pouvoir avoir une bonne assise pour ma pièce et corriger les défauts d’alignement. J’ai ensuite posé la pièce et fait un joint propre entre la plastiline et la pièce en polymorph.

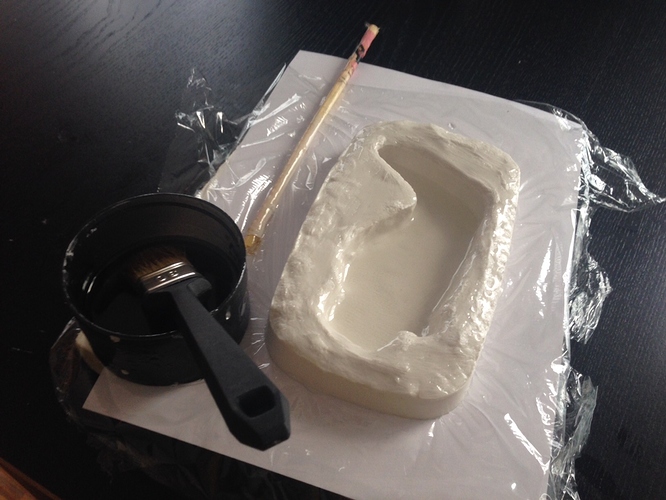

Il faut ensuite badigeonner de vaseline au pinceau… pour que cela facilite le démoulage du silicone. N’hésitez pas à faire usage du sèche cheveux afin de liquéfier la vaseline ainsi que d’éviter que vous aillez des marques de pinceau sur votre produit final.

Il reste à couler le silicone. Vous avez intérêt à ne pas prendre un récipient trop grand sinon gros gâchis de silicone ! vous pouvez cependant faire des bords/murs autour avec de la plastiline (ou de la pate a modeler).

Après 3h c’est sec (le silicone ne colle plus), passons au démoulage. Un jeu d’enfant… merci la vaseline.

on voit bien que niveau vaseline, j’y ai pas été molo !

Voici le résultat, pour un premier essai c’est pas trop horrible, la moindre erreur va néanmoins se voir sur le résultat final… time will tell !

La prochaine phase est de mettre de la résine d’epoxy … attendre qu’elle « pegue » et ensuite mettre le tissus de carbone qui va adhérer direct.

Pas trop besoin de remettre une couche de vaseline…! je crois qu’il y en a assez…!

Bien sûr, il faudra stratifier deux pièces identiques et créer un « négatif »… Passons au début de stratification…

J’ai mis la résine et j’attends quelques heures qu’elle « colle » afin de mettre ensuite la fibre de carbone. Je suis pas super positif sur l’issue sachant que la résine sur du silicone… sur lequel j’ai mis de la vaseline… c’est pas vraiment encourageant. Il y a certains endroits ou la résine glisse! tu m’étonnes !

Mise en place de la fibre de carbone, première constatation, la résine n’a pas adhérer au moule; donc à moins de mettre la fibre direct, c’est une perte de temps car de toute façon la résine n’adhère pas ![]() J’ai peut être exagérer sur la vaseline !

J’ai peut être exagérer sur la vaseline !

J’attends le séchage… j’ai mis deux couches de carbone, pas simple car le carbone n’est pas si malléable que cela.

Démoulage… ultra facile… merci la vaseline. A ce stade je me demande si elle a un intêret… le papier alimentaire n’adhère pas à la résine epoxy… et si c’est le même cas pour le silicone… j’aurais pu me passer de vaseline. Pourquoi s’en passer? lors de la stratification, la vaseline… se mélange à la résine ce qui donne une finition assez « fade », mais qui reste honorable pour un prototype.

La pièce en Polymorph était brut, il y a donc quelques défauts d’aspects qui seront réglés au ponçage.

On découpe à la dremel avec masque 3M et lunettes de protection.

Une fois le découpage réalisé… je mets les composants… ca passe parfaitement

Vérification par rapport au moule silicone, c’est nickel !

Réalisation de l’autre face du boitier radio. J’ai changé de méthode en m’apercevant que le silicone que j’avais été auto-démoulant ! Je veux avoir pile la bonne taille donc pas de boitier plastique intermédiaire d’autant plus que la fonction de cette face n’est pas de contenir des composants mais plutôt de servir de couvercle.

Je dessine et fait le négatif à l’aide de la premiere « face » dans du PU

Je découpe grossièrement au cutter

Voici le résultat

Passons à la finition et au raccord des feux faces. Utilisation de papier de verre 120 puis 240 pour la finition.

L’avantage de travailler le PU c’est que j’ai pu donner une forme incurvée et progressive selon les endroits. Ca rends assez bien !

On passe au moulage silicone, même méthode que la première face… sauf que ce coup ci je réduit le moule pour éviter de gâcher du silicone. Utilisation de plastiline. Je fais aussi le joint autour de la pièce en PU

Je verse le silicone. Ici j’ai utilise 200grs de silicone (+10g de durcisseur)

Le silicone a bien pris, 2h30 et c’est parfait ! vive le durcisseur rapide.

Niveau démoulage, facile encore… et surtout plus besoin de vaseline. L’empreinte est parfaite.

Les deux pièces s’assemblent nickel

Stratification Epoxy / Carbon (deux feuilles) de la pièce manquante

J’ai ce coup ci bien découpé le tour de la fibre de carbone, cela évite d’avoir du poids en dehors du moule et donc de déformer ma stratification. Cela semble pas mal parti.

Je confirme que la vaseline ne sert à rien pour le silicone que j’utilise. Il n’adhère pas du tout à l’epoxy. Voici une vidéo du démoulage; la pièce est brut. 9h de séchage; vu la météo ça a pris rapido! Le point important ici est de savoir que le silicone ça prends une empreinte au micro… donc le grain de mon PU est pris en empreinte. Ce n’est pas très grave, je rectifierai au ponçage en quelques secondes.

J’ai ensuite découpée, ébavurée la pièce comme pour l’autre côté du cache. Pour que cela soit plus simple je marque le contour au marqueur blanc.

Faites attention au brindilles de carbone epoxiées… ca vous rentre dans la peau et c’est très très fin.

Passons aux ajustements pour voir si les deux côtés se superposent…

Pour vous assurer un alignement correct, vous pouvez passer chaque pièce sur une feuille de papier de verre 240, cela permettra de bien mettre toutes vos arrêtes sur le même plan. Ajustez grossièrement, de toute façon vous ajusterez au fur et à mesure.

Vous pouvez aussi en profiter pour poncer les bords afin qu’il soient bien en phase, les deux pièces assemblées.

La phase délicate arrive… faire rentrer votre électronique et surtout découper les trous pour les potentiomètres et interrupteurs… Pour le coup, j’ai utilisé de la plastifine (ou pate à modeler) que j’ai réparti sur le font de ma pièce; j’ai ensuite mis l’electronique et cela m’a fait une empreinte. J’ai percé à la dremel puis ajusté avec des limes, et réajusté…! cette phase est assez fastidieuse; l’objectif est d’avoir la radio la plus fine possible et donc d’intégrer chaque hauteur/épaisseur de votre électronique dans le boitier radio.

On voit les premiers trous… ici je comprends l’importance d’avoir utilisé du carbon. C’est ULTRA solide et donc résiste bien au perçage avec un minimum de flex.

La suite des trous avec les interrupteurs intégrés. Ici j’aurais pu beaucoup mieux faire; mais je rectifierai à la sugru (couleur noire) et ca sera nickel.

Je positionne l’encoche pour charger la radio en USB.

et je rajoute enfin la gâchette d’accélération; faites super attention à bien la positionner en regardant le champ d’action/mouvement.

Passons maintenant à la finition, au ponçage fin (j’utilise du papier 240, puis de l’antirayures auto).

Le résultat est correct, avec plus de temps; j’aurais pu poncer avec du papier de plus en plus fin à l’eau…

Je vais maintenant pour le brillant passer une couche très fine de résine epoxy 164 (celle que j’utilise depuis le début) au pinceau

Pensez toujours à vous protéger et travailler dans un endroit aéré. Les pièces ont été collées temporairement avec un point de colle chaude afin de les maintenir sur leur support en hauteur.

Une très fine couche de résine et ça brille ! profitez en pour combler les éventuels micro trous ou autre défauts d’aspect

Ici je me rends compte qu’à certains endroits, la résine n’adhère pas… ma faute, j’aurai du nettoyer à l’alcool la surface, c’est lié à mes traces de doigts! Après je chipote aussi !

La résine epoxy a bien sécher; il reste néanmoins quelques imperfections. Je poncerai pour la touche finale au papier de verre 1000, sous l’eau et éventuellement rajouterai un vernis gloss.

La gâchette a été intégrée par découpage d’un trou (circulaire) dans le cache; cela permet d’ajuster par rotation le bon positionnement et la maintenir en place. Je rajouterai une petite goute d’epoxy à l’intérieur pour le maintenir en place.

Bien que cela ne soit pas vital (j’aurais pu faire comme pour mon premier projet de boitier GT2B), je vais maintenant rajouter des vis afin d’ouvrir / fermer à volonté la télécommande.

Pour cela je récupère ce qui existe sur ma radio d’origine ainsi que les vis. La difficulté ici est de viser juste. J’utilise de la plastiline (pâte à modeler) pour identifier les zones à percer.

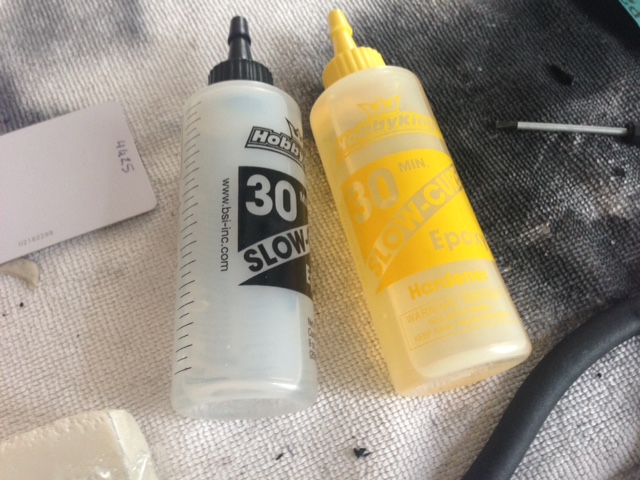

C’est assez rapide à faire; il faut maintenant fixer à la résine epoxy (celle de hobbyking - slow cure qui est moins liquide / donc plus pateuse que de la résine de stratification qui coulerait partout).

Pour faciliter le maintient et le séchage (et aussi pour que les pièces soient centrées sur mes trous), j’utilise des cure-dents qui viennent d’enfoncer dans de la plastiline (qui elle a pour rôle de boucher les trous de l’autre côté de la face) et aussi de stabiliser la pièce à l’horizontale

Quelques heures après la résine a bien pris. Super cette résine Hobbyking en rapport qualité/prix.

Pour la suite, il me faut rajouter les petits tubes de plastique, insérer les vis, créer des petits enclos à l’intérieur à coup de plastiline (ca permet que la résine reste localisée sous/autour de chaque tube), puis rassembler les deux côtés et surtout verrouiller à coup de scotch une fois l’alignement réalisé.

Sur ce cliché, on distingue bien l’enclos que j’ai fait avec la plastiline, j’ai ensuite fait couler la résine.

A ce stade, ne vous tracassez pas si les boitiers sont pas alignés au micron près… cela se corrigera en rajoutant une fine couche de résine … puis au ponçage pour rattraper le coup. Le résultat est ici assez satisfaisant.

J’ai ensuite poncé au papier fin 400 / 600 / 1000 sous l’eau, puis vernis clear coat en bombe (acheté chez marquis-art pour 4 euros)

J’ai remis les composants et voici le résultat final en images

ainsi qu’une vidéo

Have fun !

.

.